I. Metal damgalama parçaları: Endüstrinin temel taşının sırrı

Modern endüstrinin büyük haritasında, damgalama parçaları çeşitli endüstriyel bağlantıları yakından bağlayan ve endüstriyel binaların istikrarlı yapısını destekleyen vazgeçilmez katı perçinler gibidir. Günlük seyahat için güvendiğimiz arabalardan her zaman yanımızda taşıdığımız elektronik cihazlara, evdeki çeşitli ev aletlerinden inşaat alanındaki temel bileşenlere kadar metal damgalama parçaları her yerdedir ve önemleri açıktır. Bunlara endüstriyel alanın temel taşı olarak adlandırılabilir.

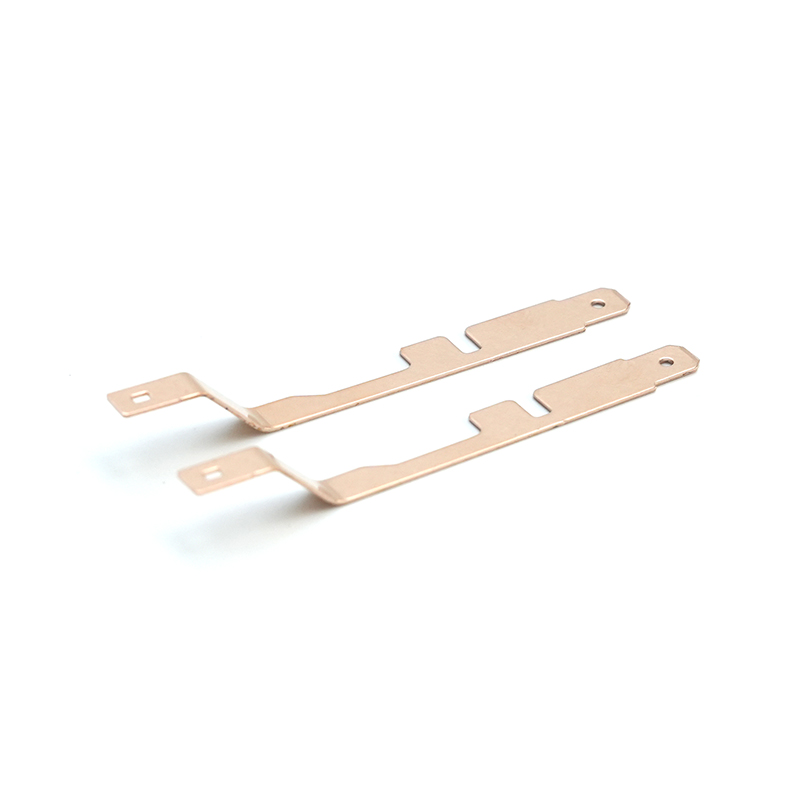

Otomobil üretim endüstrisini örnek olarak ele alalım. Bu, metal damgalama parçaları için en yaygın kullanılan ve kritik alanlardan biridir. Bir arabanın doğumu binlerce metal damgalama parçasından ayrılmaz. Araç gövdesinin dış kabuğundan iç motor parçalarına, şasi yapısal parçalarına vb. Kalitesi doğrudan otomobilin güvenliği, konforu ve performansı ile ilgilidir. Elektronik endüstrisinde, metal damgalama parçaları da önemli bir rol oynar. Cep telefonları, bilgisayarlar ve kameralar gibi elektronik cihazların metal kabukları, iç konektörler, terminaller ve diğer hassas kısımları metal damgalama teknolojisinin başyapıtlarıdır. Bu damgalama parçaları sadece elektronik ekipmanın elektriksel performansını garanti etmekle kalmaz, aynı zamanda onlar için katı fiziksel koruma sağlar, böylece ekipman günlük kullanımda çeşitli dış etkilere dayanabilir.

Ev cihaz endüstrisinde, metal damgalama parçalarının uygulanması da her yerde görülebilir. Buzdolapları, çamaşır makineleri ve klimalar gibi ev aletlerinin kabukları, parantezler, tabanları ve diğer kısımları çoğunlukla damgalama ile yapılır. Ev aletlerinin yapısal gücünü sağlarken, tüketicilerin çeşitlendirilmiş tasarımlarla güzellik ve pratiklik arayışını da karşılayabilirler. İnşaat alanında, kapılar ve pencereler, perde duvarları ve çelik yapılar gibi anahtar bileşenleri üretmek için metal damgalama parçaları kullanılır. Binanın büyük ağırlığını ve çeşitli doğal kuvvetlerin testini taşıyorlar ve binanın güvenliğine ve istikrarına büyük katkıda bulundular.

Tam olarak birçok endüstride metal damgalama parçalarının geniş uygulaması ve kilit rolü nedeniyle, fabrikada üretim sürecini derinlemesine keşfetmenin özellikle önemlidir. Bu sadece endüstriyel üretim ve usta gelişmiş üretim teknolojisinin sırlarını anlamamıza yardımcı olmakla kalmaz, aynı zamanda ilgili endüstrilerin geliştirilmesi için güçlü teknik destek ve yenilikçi fikirler sağlar ve tüm endüstriyel alanı daha verimli, hassas ve akıllı bir yöne doğru ilerlemeyi teşvik eder. Ardından, fabrikaya birlikte girelim ve metal damgalama üretim sürecinin gizemini ortaya çıkaralım.

İi. Plan Planlaması: Önce Tasarım

(İ) Talep analizi ve iletişim

Metal damgalama parçalarının üretim sürecinde, tasarım bağlantısı bir binanın temel taşı gibidir, hayati bir rol oynar ve talep analizi ve iletişim, tasarımın kapısını açmanın anahtarıdır. Metal damgalama parçaları üretme görevini alırken, tasarımcının ilk görevi müşteriler veya ilgili departmanlarla derinlemesine ve kapsamlı bir iletişim kurmaktır.

Müşteri ihtiyaçları genellikle çeşitli ve karmaşıktır, bu da tasarımcıların her önemli bilgiyi doğru bir şekilde yakalamak için keskin bir içgörü ve mükemmel iletişim becerilerine sahip olmalarını gerektirir. İşlev açısından, farklı endüstrilerdeki ve farklı amaçlar için metal damgalama parçaları tamamen farklı fonksiyonel gereksinimlere sahiptir. Örneğin, havacılık alanındaki parçaların damgalanması, karmaşık yüksek irtifa ortamlarındaki uçakların büyük stresini desteklerken, gövdenin ağırlığını azaltırken ve uçuş performansını iyileştirir; Elektronik ekipmandaki hassas damgalama parçaları, elektronik sinyallerin kararlı iletimini ve ekipmanın normal çalışmasını sağlamak için iyi iletkenlik ve boyutsal doğruluğa odaklanır. Performans açısından, yüksek sıcaklık direnci, korozyon direnci ve aşınma gibi performans göstergeleri uygulama senaryosuna bağlı olarak değişir. Araç motorunun içindeki damgalama parçaları, yüksek sıcaklık, yüksek basınç ve güçlü korozyon ortamı altında uzun süre istikrarlı bir şekilde çalışabilmelidir; Dışarıda kullanılan metal yapısal parçalar, rüzgar, yağmur ve ultraviyole ışınları gibi doğal faktörlerle erozyona dirençli mükemmel hava direnci ve korozyon direncine sahip olmalıdır.

Görünüm tasarımı da göz ardı edilmemelidir. Sadece ürünün estetiği ile değil, aynı zamanda ürünün pazar rekabet gücü ile de yakından ilişkilidir. Tüketicilerin estetik düzeyinin sürekli iyileştirilmesi ile ürün görünümü için gereksinimler giderek daha katı hale geliyor. Bazı üst düzey elektronik ürünlerin metal kabukları, ürünlerin üst düzey kalitesini ve moda anlayışını göstermek için çizgilerin nihai düzgünlüğünü ve zarif yüzey dokusunu takip eder; Ev eşyalarının damgalanma kısımları, genel ev tarzı ile koordinasyona daha fazla dikkat eder ve benzersiz şekiller ve renk eşleştirme yoluyla ev ortamına güzellik ekler.

Müşteri ihtiyaçlarını tam ve doğru bir şekilde anlamak için tasarımcılar genellikle çeşitli iletişim yöntemleri kullanırlar. Yüz yüze iletişime ek olarak, her durumda zamanında iletişimi sağlamak için telefon konferansları ve video konferansları gibi uzaktan yöntemlerle müşterilerle yakın temas kuracaklardır. Aynı zamanda, tasarımcılar ayrıca ürün kılavuzları, teknik özellikler, referans örnekleri vb. Gibi müşteriler tarafından sağlanan ilgili bilgileri de toplayacaklar. Bu materyaller, tasarımcıların ürünün arka planını ve talep ayrıntılarını derinden anlamalarına yardımcı olacak değerli ipuçları gibidir. İletişim süreci sırasında, tasarımcılar profesyonel bilgilerini müşteriler tarafından gündeme getirilen bazı belirsiz veya mantıksız gereksinimleri açıklamak ve yönlendirmek ve profesyonel öneriler ve çözümler sunmak için kullanacaklar, böylece son tasarım sadece müşterilerin gerçek ihtiyaçlarını karşılayabilmekle kalmayıp aynı zamanda mühendislik tasarımının ilkelerini ve özelliklerini de karşılayabilecektir.

(İi) CAD yazılımı ile doğru çizim

Müşteri ihtiyaçlarını tam olarak anladıktan sonra, tasarımcılar zihinlerindeki fikirleri metal damgalama parçalarının tasarım sürecindeki temel bağlantı olan doğru ürün çizimlerine dönüştürmek için CAD (bilgisayar destekli tasarım) gibi profesyonel yazılımları kullanacaklar. CAD yazılımı, güçlü işlevleri ve yüksek hassasiyetli çizim yetenekleri ile modern endüstriyel tasarım için vazgeçilmez bir araç haline geldi ve tasarımcılara geniş bir yaratıcı alan ve verimli tasarım araçları sağlıyor.

Ürün çizimleri çizmek için CAD yazılımı kullanırken, tasarımcılar önce ürünün genel düzenini ve temel şeklini belirlemelidir. Bu, kendi tasarım deneyimleri ve yaratıcılıkları ile birlikte, önceki iletişimden elde edilen bilgilere dayanarak yazılımdaki ürünün genel taslağını oluşturmayı gerektirir. Örneğin, bir otomobil motorunun silindir kafası damgası için, tasarımcı önce bir dikdörtgen veya düzensiz çokgen gibi ana şeklini ve çeşitli montaj delikleri ve enjektör delikleri gibi anahtar parçaların yeri ve yaklaşık boyutunu belirleyecektir. Temel şekli belirleme sürecinde, tasarımcı tasarımın rasyonalitesini ve üretilebilirliğini sağlamak için ürünün fonksiyonel gereksinimlerini ve üretim sürecini tam olarak ele alacaktır.

Daha sonra, ürün boyutu, şekil, tolerans vb. Gibi temel parametreler doğru bir şekilde çizilir ve açıklanır. Boyutsal doğruluk, ürünün montajını ve performansını doğrudan etkileyen metal damgalama parçalarının kalitesinin temel göstergelerinden biridir. CAD yazılımı, çok sayıda çizim araçları ve hassas boyutlandırma işlevleri sağlar. Tasarımcılar, belirli değerleri girerek veya ölçüm araçlarını kullanarak her parçanın boyutunu doğru bir şekilde belirleyebilir. Örneğin, hassas bir elektronik konektörün damgalanması için, pimlerinin boyutsal toleransının ± 0.01mm içinde kontrol edilmesi gerekebilir, bu da tasarımcıların sonraki işlem sürecinin bu yüksek hassasiyet gereksinimini karşılayabilmesini sağlamak için CAD yazılımında son derece doğru bir şekilde çizmelerini ve açıklamasını gerektirebilir.

Şekillerin çizimi de yüksek derecede doğruluk gerektirir. Metal damgalama parçaları, basit düz parçalardan karmaşık üç boyutlu kavisli parçalara kadar çeşitli şekillerde gelir. Parçaları karmaşık şekillerle damgalamak için tasarımcılar, kontrol noktaları, eğriler ve yüzeyler oluşturarak ürünün üç boyutlu şeklini doğru bir şekilde oluşturmak için CAD yazılımının yüzey modelleme fonksiyonunu kullanırlar. Örneğin, araba gövdesi örtüsünün yüzeyi genellikle karmaşık bir kavisli yüzey şekline sahiptir. Tasarımcılar, vücut yüzeyindeki her eğriyi ve her yüzeyi doğru bir şekilde tasvir etmek için NURBS (düzgün olmayan rasyonel B-spline) yüzeyi gibi gelişmiş yüzey modelleme araçlarını kullanmalıdır, böylece sadece aerodinamiklerin gereksinimlerini karşılamakla kalmaz, aynı zamanda güzel görünüm çizgileri de gösterir.

Tolerans işareti de CAD çizim sürecinin önemli bir parçasıdır. Tolerans, üretim işlemi sırasında ürünün doğruluk gereksinimlerini yansıtan izin verilen boyutun varyasyon aralığını ifade eder. Makul tolerans tasarımı sadece ürünün kalitesini ve performansını sağlamakla kalmaz, aynı zamanda üretim maliyetini de azaltabilir. Tasarımcılar, ürünün kullanım gereksinimlerine ve üretim süreci seviyesine göre CAD çizimindeki her boyutun tolerans aralığını doğru bir şekilde işaretleyecektir. Örneğin, motor pistonunun eşleşen kısımları ve silindir astarı gibi eşleşen doğruluk için yüksek gereksinimlere sahip bazı damgalama parçaları için tolerans aralığı çok sıkı kontrol edilebilir; Bazı kritik olmayan parçaların boyutları için, tolerans aralığı uygun şekilde gevşetilebilir.

Çizim işlemi sırasında tasarımcılar, çizim verimliliğini ve doğruluğunu artırmak için katman yönetimi, blok tanımı, parametrik tasarım vb. Gibi CAD yazılımının çeşitli yardımcı işlevlerini de kullanacaklar. Katman yönetimi işlevi, kolay yönetim ve düzenleme için farklı katmanlara kontur çizgileri, boyut çizgileri, tolerans ek açıklamaları vb. Gibi farklı grafik öğeleri yerleştirebilir; Blok tanımı işlevi, kolay yeniden kullanım için bloklar olarak standart parçalar, semboller vb. Gibi yaygın olarak kullanılan bazı grafik öğeleri tanımlayabilir; Parametrik tasarım işlevi, tasarımcıların parametreleri değiştirerek grafikleri otomatik olarak güncellemelerini sağlar ve tasarımın esnekliğini ve verimliliğini büyük ölçüde artırır.

(İii) Tasarım incelemesi ve optimizasyonu

CAD çizimi tamamlandığında, tasarım çalışmasının sonu anlamına gelmez. Daha sonra, tasarım kalitesini sağlamak, tasarım kalitesi sağlamak, potansiyel sorunları keşfetmek ve optimize etmek için önemli bir bağlantı olan tasarım incelemeleri yapmak için birden fazla parti düzenlemek gerekir. Tasarım incelemesi bir beyin fırtınası işlemidir. Farklı profesyonel geçmişlerden gelen insanları katılmaya davet ederek, tasarım planı kapsamlı ve derinden gözden geçirilir ve birden fazla açıdan değerlendirilir.

Tasarım incelemesinde yer alan kişiler genellikle tasarımcılar, süreç mühendisleri, kalıp mühendisleri, kalite kontrol personeli, üretim yöneticileri ve müşteri temsilcileri içerir. Tasarım planının ana yaratıcısı olarak tasarımcı, tasarım fikirlerini, ürün işlevlerini, yapısal özellikleri ve çeşitli parametreleri ayrıntılı olarak belirlemenin temelini tanıtmaktan sorumludur; Proses Mühendisi, damgalama işleminin seçimi, küf tasarımı ve üretiminin zorluğu, üretim ekipmanının uygulanabilirliği vb.; Kalıp mühendisi, kalıbın yapısal tasarım, kuvvet hesaplaması, yaşam tahmini ve bakımına odaklanacaktır; Kalite kontrol personeli, tasarım planının kalite gereksinimlerini karşılayabilmesini sağlamak için kalite standartlarına ve denetim özelliklerine göre ürünün boyutsal doğruluğunu, yüzey kalitesini, performans göstergelerini ve diğer yönlerini kesinlikle gözden geçirecektir; Üretim yönetimi personeli, üretim verimliliği, maliyet kontrolü ve üretim planlaması gibi faktörleri dikkate alacak ve tasarım planını üretim gerçekliğine daha uygun hale getirmek için optimizasyon önerileri sunacaktır; Müşteri temsilcisi, tasarım planının müşterinin ihtiyaçlarını ve beklentilerini karşılayabilmesini sağlamak için ürünün işlevleri, görünümü ve kullanıcı deneyimi hakkındaki görüşlerini kullanıcının bakış açısından ifade edecektir.

İnceleme süreci sırasında, tüm taraflardan personel tasarım çizimlerinin ayrıntılı bir incelemesini yapacak ve farklı açılardan soru ve önerilerde bulunacaktır. Örneğin, bir süreç mühendisi bir damgalama işleminin düzenlenmesinin mantıksız olduğunu, bu da düşük üretim verimliliği veya artan hurda oranına neden olduğunu bulabilir. Şu anda, damgalama işlemi sırasını ayarlamak veya kalıp yapısını geliştirmek için tasarımcı ile tartışmak gerekir; Kalıp mühendisi, kalıbın belirli bir kısmının yeterince güçlü olmadığını ve kullanım sırasında hasara eğilimli olduğunu ve kalıbın malzeme seçimi veya yapısal tasarımının optimize edilmesi gerektiğini belirtebilir; Kalite kontrol personeli, ürünün belirli bir boyutsal tolerans gereksiniminin mevcut üretim koşulları altında çok katı ve garanti edilmesinin zor olduğunu bulabilir. Ürün kalitesinin etkilenmemesini sağlarken, tolerans aralığını uygun şekilde gevşetmek için tasarımcı ile müzakere etmek gerekir; Müşteri temsilcisi, ürünün görünüm tasarımı hakkında renk, şekil, yüzey işlem yöntemi vb. Gibi bazı değişiklik önerileri önerebilir. Tasarımcı, müşterinin geri bildirimlerine dayanarak tasarım planına karşılık gelen ayarlamalar ve optimizasyonlar yapacaktır.

İnceleme sürecinde ortaya konan soru ve öneriler için tasarım ekibi derinlemesine analiz ve araştırma yapacak ve karşılık gelen optimizasyon önlemlerini formüle edecektir. Bu, boyut, şekil, tolerans vb. Gibi parametrelerin ayarlanması gibi tasarım çizimlerinde kısmi değişiklikler içerebilir; Ayrıca, ürünün yapısal formunu değiştirme, malzeme seçimi veya damgalama işlemi gibi tüm tasarım planının yeniden kavramsallaştırılmasını ve optimizasyonunu gerektirebilir. Optimizasyon sürecinde, tasarım ekibi, değiştirilmiş tasarım planını simüle etmek ve analiz etmek ve optimize edilmiş tasarım planının çeşitli gereksinimleri karşılayabilmesini ve gerçek üretim sürecindeki sorunları önleyebileceğinden emin olmak için CAD yazılımının işlevlerini tam olarak kullanacaktır.

Tasarım incelemesi ve optimizasyonu yinelemeli bir süreçtir. Tasarım planı, tüm taraflar tasarım planı üzerinde bir fikir birliğine ulaşana ve tasarım planının ürünün işlevini, performansını, görünümünü, üretim sürecini, kalite kontrolünü, üretim verimliliğini ve maliyetini ve diğer faktörleri tam olarak dikkate aldığına inanmayacak ve bilimsel ve uygulanabilir, sonraki kalıp üretimi ve damgalanma için sağlam bir temel oluşturuyor.

III. Malzeme seçimi: kalite kaynağı

(İ) Malzeme özellikleri ve uyarlanabilirlik

Malzeme seçimi, tıpkı yüksek katlı bir binanın temel taşı gibi metal damgalama parçalarının üretiminde hayati bir rol oynar ve ürün kalitesi ve performansının sağlanmasında önemli bir faktördür. Soğuk haddelenmiş çelik plakalar, paslanmaz çelik plakalar, alüminyum plakalar vb. Gibi yaygın metal malzemeler, her biri farklı ürünlerde uyarlanabilirliklerini belirleyen benzersiz özelliklere sahiptir.

İyi yüzey kalitesi ve boyutsal doğrulukları ile bilinen soğuk yuvarlanan çelik plakalar, yüksek hassasiyetli ürünler yaratabilen hassas bir zanaatkar gibidir. Mekanik özellikleri ve proses performansı da nispeten iyidir ve tıpkı işleme işlemi sırasında zarif bir duruş gösteren, tıpkı yetenekli bir dansçı gibi damgalama, bükme ve diğer işlem işlemlerini gerçekleştirmek kolaydır. Bununla birlikte, soğuk haddelenmiş çelik plakaların korozyon direnci, tıpkı ekstra özen gösteren hassas bir çiçek gibi nispeten zayıftır. Yüksek korozyon direnci gerektirmeyen, ancak elektronik ekipmanların muhafazası ve küçük mekanik parçalar gibi boyutsal doğruluk ve yüzey kalitesi için yüksek gereksinimlere sahip olan bazı ürünlerde, soğuk yuvarlanan çelik plakalar ideal bir seçimdir. Örneğin, soğuk yuvarlanan çelik plakalar genellikle cep telefonu kabuklarının üretiminde kullanılır. Damgalama işlemi, zarif görünümü şekillendirmek için kullanılır ve daha sonra yüzey işlemi, güzel bir görünüme ve belirli koruyucu özelliklere sahip olması için gerçekleştirilir.

Paslanmaz çelik plakalar, mükemmel korozyon direnci ve yüksek mukavemetleri için malzeme endüstrisinde "çelik korumalar" olarak bilinir. Nemli bir ortamda ister kimyasal erozyon karşısında olsun, görevine bağlı kalabilir ve istikrarlı performansı koruyabilir. Yüzeyi pürüzsüz ve güzeldir, iyi oksidasyon direnci ve zırhtaki bir savaşçı gibi, dış zorluklardan korkmadan aşınma direnci. Paslanmaz çelik plakalar gıda işleme, tıbbi ekipman, mimari dekorasyon ve diğer alanlarda yaygın olarak kullanılmaktadır. Örneğin, gıda işleme ekipmanlarındaki kaplar, borular ve diğer parçalar, çeşitli yiyeceklere ve deterjanlara temas etmeleri gerektiğinden son derece yüksek korozyon direnci gerektirir. Paslanmaz çelik plakalar bu talebi iyi karşılayabilir ve ekipmanın güvenliğini ve hijyenini sağlayabilir; Mimari dekorasyonda, paslanmaz çelik plakalar genellikle sadece katı yapısal destek sağlamakla kalmayıp aynı zamanda şık ve modern bir estetik gösterebilen korkuluklar, perde duvarları vb. Yapmak için kullanılır.

Alüminyum tabakası hafifliği, iyi elektriksel iletkenliği ve termal iletkenliği ile tercih edilir. Hafif bir haberci gibidir ve katı ağırlık gereksinimlerine sahip bazı alanlarda önemli bir rol oynar. Güçlü plastisiteye sahiptir ve çeşitli şekillerde işlenmesi kolaydır. Alüminyum tabakasını çeşitli enfes şekillerde şekillendirebilen yaratıcı bir sanatçı gibidir. Aynı zamanda, alüminyum tabakası da iyi korozyon direncine sahiptir. İç kısmını erozyondan korumak için havada yoğun bir alüminyum oksit koruyucu film oluşturabilir. Alüminyum tabakası, havacılık, elektronik ürünler ve otomobil üretimi gibi endüstrilerde her yerde görülebilir. Havacılık ve uzay alanında, uçakların ağırlığını azaltmak ve uçuş performansını artırmak için, uçak kanatları, gövde ve diğer parçaların üretiminde alüminyum tabaka yaygın olarak kullanılmaktadır; Elektronik ürünlerde, alüminyum tabakası genellikle ısıyı etkili bir şekilde dağıtmak ve elektronik ekipmanın sabit çalışmasını sağlamak için iyi termal iletkenliğini kullanarak ısı lavaboları yapmak için kullanılır.

Malzemeler seçerken, ürünün özel ihtiyaçlarını kapsamlı bir şekilde dikkate almak gerekir. Mukavemet açısından, ürünün otomotiv yapısal parçaları, mekanik şanzıman parçaları vb. Gibi büyük dış kuvvetlere dayanması gerekiyorsa, soğuk alçak çelik tabakalar veya paslanmaz çelik tabakalar gibi daha yüksek mukavemetli malzemeler seçmek gerekir. Yaylar ve konektörler gibi yüksek tokluk gereksinimlerine sahip bazı ürünler için, malzemenin tokluğu anahtar bir faktör haline gelir ve kuvvete maruz kaldığında malzemenin kırılması kolay olmamasını sağlamak gerekir. Yukarıda belirtilen gıda işleme ve tıbbi ekipman gibi korozyon direnci açısından, ürünün güvenlik ve hizmet ömrünü sağlamak için iyi korozyon direncine sahip malzemeler seçilmelidir.

Bu temel özelliklere ek olarak, maddi maliyet ve işlenebilirlik gibi faktörler göz ardı edilemez. Maliyet, kurumsal üretimde dikkate alınması gereken önemli faktörlerden biridir. Ürün performansı gereksinimlerini karşılama öncülünde, düşük maliyetli malzemelerin seçilmesi üretim maliyetlerini azaltabilir ve işletmelerin rekabet gücünü artırabilir. Malzemelerin işlenebilirliği, üretim verimliliğini ve ürün kalitesini de doğrudan etkiler. Örneğin, bazı malzemeler mükemmel performansa sahip olmasına rağmen, işlenmesi zordur ve üretim karmaşıklığını ve maliyetini artıracak özel işleme teknolojisi ve ekipmanı gerektirebilir. Bu nedenle, malzeme seçerken, çeşitli faktörleri tartmak ve ürün gereksinimlerine en uygun materyali bulmak gerekir.

(İi) Malzeme ön işlem süreci

Metal damgalama parçalarının üretim sürecinde, malzeme ön işlem süreci, tıpkı harika bir performansdan önce dikkatli bir prova gibi, sonraki işlem ve ürün kalitesi için sağlam bir temel oluşturan vazgeçilmez ve önemli bir bağlantıdır. Ön işlem süreci esas olarak temizlik, bozulma ve kumlama gibi malzeme kesme, sıralama ve yüzey işlem süreçlerini içerir.

Malzeme kesimi, hammaddeleri gerekli boyut ve şekle göre bölme işlemidir. Büyük bez parçalarını uygun boyutlara kesen hassas bir terzi gibidir. Kesme işlemi sırasında, malzemenin tipine ve kalınlığına ve ürünün gereksinimlerine göre uygun bir kesme yöntemi seçmek gerekir. Yaygın kesme yöntemleri arasında testere kesimi, plazma kesimi, lazer kesme, vb. Testere bıçağının yüksek hızlı dönüşüyle metal malzemeleri keser. Daha kalın metal tabakaları kesmek için uygundur; Plazma kesimi, kesme amacına ulaşmak için metal malzemeleri eritmek ve üflemek için yüksek sıcaklık ve yüksek hızlı plazma gazı akışı kullanır. Bu yöntem hızlı kesme hızına ve yüksek hassasiyete sahiptir ve çeşitli şekillerde metal malzemeleri kesmek için uygundur; Lazer kesimi, kesme etkisini elde etmek için metal malzemeleri eritmek ve buharlaştırmak için yüksek enerjili lazer ışınları kullanır. Kesme hassasiyeti son derece yüksektir ve karmaşık şekillerin kesilmesini sağlayabilir. Genellikle yüksek hassasiyetli metal parçaları kesmek için kullanılır.

Son işlem işlemi esas olarak kesilmiş malzemeleri incelemek ve düzeltmek, güçleri, flaşları ve diğer kusurları malzemelerin yüzeyinde çıkarmak, yüzeyi düz ve pürüzsüz hale getirmek ve sonraki işlem için iyi bir temel sağlamaktır. Bu süreç dikkatli bir güzellik uzmanı gibidir, malzemeleri yepyeni görünmelerini sağlamak için dikkatlice değiştirir.

Temizlik ve bozulma işlemi, malzemelerin yüzeyinin temizliğini sağlamak için malzemelerin yüzeyinde yağ, toz ve kirleticiler gibi kirleticileri gidermektir. Bu kirleticiler zamanında çıkarılmazsa, sonraki işlem kalitesini etkileyecektir. Örneğin, damgalama işlemi sırasında yağ, kalıbın artmasına neden olabilir ve damgalama parçalarının yüzey kalitesini etkileyebilir; Kaynak işlemi sırasında safsızlıklar kaynak kusurlarına neden olabilir ve kaynak mukavemetini azaltabilir. Yaygın temizlik yöntemleri kimyasal temizlik ve ultrasonik temizlik içerir. Kimyasal temizlik, çözmek veya emülsifiye etmek için yağla reaksiyona girmek için kimyasal reaktifler kullanır, böylece yağı çıkarma amacına ulaşır; Ultrasonik temizlik, sıvıda küçük kabarcıklar üretmek için ultrasonun kavitasyon etkisini kullanır. Kabarcıklar patladığında üretilen darbe kuvveti, temizleme etkisini elde etmek için malzemenin yüzeyinden yağ ve safsızlıkları soyabilir.

Kumblasting işlemi, yüzeyde oksit ölçeğini, paslanmayı vb. Çıkarmak için yüksek hızlı kum parçacıkları ile malzemenin yüzeyini etkilemektir ve aynı zamanda malzeme yüzeyini yüzey yapışmasını arttırmak için belirli bir pürüzlülük haline getirir. Bu işlem, malzemenin yüzeyindeki kiri iyice uzaklaştıran ve sonraki yüzey işlemi ve kaplama yapışması için iyi koşullar yaratan gayretli bir temizleyici gibidir. Örneğin, boyama ve elektrolizasyon gibi yüzey işleminden önce, kumlama kaplamayı malzemenin yüzeyine daha iyi yapıştırabilir ve kaplamanın dayanıklılığını ve koruyucu performansını artırabilir.

Malzeme ön işlem süreci, sonraki işlem ve ürün kalitesi için büyük önem taşımaktadır. Ön işlem gören malzemenin yüzey kalitesi garanti edilir, bu da kalıba daha iyi uyabilir, damgalama işlemi sırasında sürtünmeyi ve aşınmayı azaltabilir ve damgalama parçalarının boyutsal doğruluğunu ve yüzey kalitesini artırabilir. Temiz bir yüzey, kaynak ve boyama gibi sonraki işlemlerin kalitesini artırmaya yardımcı olur, kaynağı daha sağlam ve kaplamayı daha düzgün ve sağlam hale getirir, böylece ürünün genel performans ve servis ömrünü iyileştirir. Ön -tedavi işlemi mevcut değilse, üründe yüzey kusurları, boyutsal sapmalar ve azalmış korozyon direnci gibi çeşitli kalite problemleri ortaya çıkabilir, bu da ürünün kalitesini ve pazar rekabet gücünü ciddi şekilde etkileyecektir. Bu nedenle, metal damgalama parçalarının üretim sürecinde, malzeme ön işlemine büyük önem vermeliyiz, süreç gereksinimlerini kesinlikle takip etmeli ve malzeme ön işleminin kalitesini sağlamalıyız.

IV. Kalıp üretimi: Anahtar araç oluşturma

(İ) Kalıp tasarımı konusunda ustaca anlayış

Metal damgalama üretiminin temel bağlantısı olarak kalıp tasarımı, hassas bir senfoni performansı gibidir. Her not çok önemlidir ve onun ustaca anlayışı tüm süreç boyunca ilerler. Ürün tasarım çizimlerine göre, kalıp tasarımcıları bu karmaşık ve yaratıcı tasarım yolculuğuna başlamak için derin profesyonel bilgi ve zengin pratik deneyim kullanıyor.

Kalıpın yapısını tasarlarken, tasarımcının, ürünün şekli, boyut ve damgalama işlemi gereksinimlerini dikkate alarak dikkatlice düzenlenmiş bir mimar gibi olması gerekir. Düz contalar gibi basit şekilli damgalama parçaları için kalıp yapısı nispeten doğrudandır ve damgalamayı tamamlamak için basit tek işlem kalıpları kullanılır. Otomobil kapakları gibi karmaşık şekilli damgalama parçaları için, düzensiz kavisli yüzeylere ve çok sayıda delik, oluk ve diğer özelliklere sahiptir, bu da tasarımcıların karmaşık çok istasyonlu ilerici kalıplar veya bileşik kalıplar tasarlamasını gerektirir. Çok istasyonlu ilerici kalıplar, bir kalıp üzerinde çoklu damgalama işlemlerini tamamlayabilir ve sürekli beslenme ve damgalama yoluyla karmaşık şekillerle damgalama parçaları verimli bir şekilde üretebilir; Bileşik kalıplar, aynı istasyonda aynı anda kanat, yumruklama, bükme vb.

Kalıbın şekil tasarımı aynı zamanda yüksek derecede hassasiyet ve yenilik gerektirir. Tıpkı özel giysiler gibi, ürünün şekline mükemmel bir şekilde uymalıdır. Örneğin, benzersiz bir şekle sahip bir elektronik ürün muhafazasının damgalanması için, kalıbın şekil tasarımı, her ark ve her köşe de dahil olmak üzere ürünün şeklini doğru bir şekilde çoğaltmalıdır. Tasarımcılar, bilgisayarda kalıpın doğru bir modelini oluşturmak için gelişmiş 3D modelleme teknolojisini kullanacak ve damgalama işlemi sırasında malzemenin eşit akabilmesini, kalıp boşluğunu doldurabilmesini ve gereksinimleri karşılayan bir ürün şekli oluşturabileceğini sağlamak için simülasyon analizi yoluyla kalıbın şeklini optimize edecektir.

Boyutun doğru belirlenmesi, kalıp tasarımının anahtarıdır. Herhangi bir hafif boyutsal sapma, boyutsal tolerans ve zayıf montaj gibi damgalama parçalarının kalite problemlerine yol açabilir. Tasarımcılar, malzemenin deformasyon özellikleri ve damgalama işleminin özellikleri ile birlikte ürünün boyut gereksinimlerine göre kalıbın boyutlarını doğru bir şekilde hesaplayacaktır. Örneğin, hassas dişlileri damgalamak için bir kalıp tasarlarken, dişli diş profili boyutu doğruluğu gereksinimleri son derece yüksektir. Tasarımcılar, damgalama işlemi sırasında malzemenin elastik deformasyonunu ve plastik deformasyonunu, kalıp ve diğer faktörlerin aşınmasını dikkate almalı ve damgalı dişlinin tasarım gereksinimlerini karşıladığından emin olmak için kalıp diş profilinin boyutunu doğru bir şekilde belirlemelidir.

Tasarım süreci sırasında, malzeme deformasyonu ve stres dağılımı, tasarımcıların odaklanması gereken faktörlerdir. Malzemeler, damgalama işlemi sırasında germe, sıkıştırma, bükülme vb. Gibi karmaşık deformasyonlara tabi tutulacaktır. Farklı deformasyon yöntemleri farklı stres dağılımları üretecektir. Kalıp tasarımı mantıksızsa, düzensiz malzeme deformasyonuna, kırışıklık, çatlama ve diğer kusurlara neden olabilir ve aşırı stres konsantrasyonu da kalıbın hizmet ömrünü etkileyecektir. Bu sorunlarla başa çıkmak için tasarımcılar, damgalama sürecini simüle etmek ve analiz etmek için malzeme mekaniği ve plastisite mekaniği bilgilerini kullanacaklar. Simülasyon yoluyla, kalıbın fileto yarıçapını, dışbükey ve içbükey kalıp boşluğunu ve diğer parametrelerini makul bir şekilde ayarlamak gibi kalıbın yapısını ve şeklini optimize etmek için malzemenin deformasyon işlemini ve stres dağılımını sezgisel olarak anlayabiliriz, böylece malzeme deformasyonu daha düzgün olur, kalıp kalitesi ve kalıbın kalitesi iyileştirilir.

Kalıp tasarımının üretim verimliliği ve maliyet faktörlerini de dikkate alması gerekir. Ürün kalitesini sağlama öncülünde, tasarımcılar verimli ve düşük maliyetli kalıplar tasarlamaya çalışacaklar. Örneğin, kalıbın yapısını optimize ederek, kalıbın üretim zorluğunu ve işleme süresini azaltarak ve üretim verimliliğini artırarak; Kalıp malzemelerinin makul bir şekilde seçilmesi, kalıp performans gereksinimlerini karşılarken, malzeme maliyetlerini azaltır. Aynı zamanda, tasarımcılar kalıp bakım ve bakımının rahatlığını da göz önünde bulunduracak, böylece kalıp uzun süreli kullanım sırasında iyi performansı koruyabilir ve bakım maliyetlerini azaltabilir.

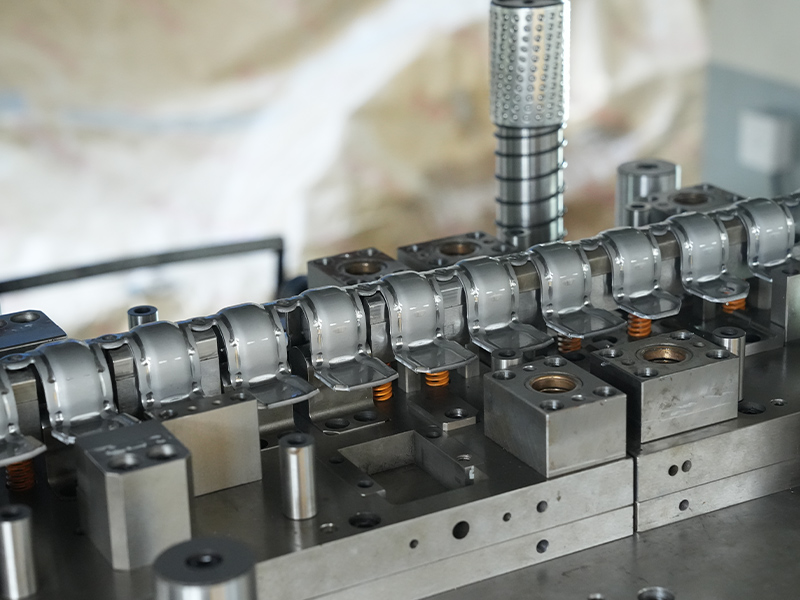

(İi) Gelişmiş üretim teknolojisinin uygulanması

Kalıp üretimi alanında, gelişmiş üretim teknolojisinin uygulanması, kalıp üretimi için bir çift güçlü kanat gibidir, bu da yüksek hassasiyet ve yüksek dayanıklılık standartlarına ulaşmasını sağlar. CNC işleme ve EDM gibi gelişmiş teknolojiler, modern kalıp üretiminin vazgeçilmez bir anahtar aracı haline gelmiştir.

CNC (bilgisayar sayısal kontrol) işleme, yüksek derecede otomasyon ve hassasiyeti ile kalıp üretiminde temel bir rol oynar. Kalıp parçalarının kesin işlenmesini sağlamak için bilgisayar programları aracılığıyla takım tezgahlarının hareketini kontrol eder. İşleme işlemi sırasında, CNC takım tezgahları, önceden programlanmış programa göre aletin yolu ve kesme parametrelerini doğru bir şekilde kontrol edebilir, böylece karmaşık şekillerin ve kalıp parçalarının yüksek hassasiyetli boyutlarının işlenmesini sağlayabilir. Örneğin, kalıbın boşluğunu ve çekirdeğini işlerken, CNC işleme, kalıp parçalarının yüzey pürüzlülüğünü yüksek hızlı öğütme, hassas sıkıcı ve diğer işlemler yoluyla son derece düşük bir seviyeye kontrol edebilir ve boyutsal doğruluk mikron seviyesine ulaşır. Geleneksel işleme yöntemleriyle karşılaştırıldığında, CNC işleme, kalıpın üretim döngüsünü büyük ölçüde kısaltabilen ve kalıbın kalitesini artırabilen yüksek işleme verimliliği, kararlı hassasiyet ve iyi tekrarlanabilirlik avantajlarına sahiptir.

Geleneksel olmayan bir işleme yöntemi olarak elektro-spark işleme, kalıp üretiminde benzersiz avantajlara sahiptir. Metal malzemeleri aşındırıp uzaklaştırmak için deşarjla üretilen yüksek sıcaklığı kullanır, böylece kalıp parçalarının işlenmesine ulaşmaktadır. Bu işleme yöntemi, özellikle ince delikli kalıplar, dar oluklar, özel şekilli konturlar ve diğer özellikler gibi yüksek sertliğe sahip kalıp parçalarını işlemek için uygundur. Hassas kalıpların ince yapısını işlerken, EDM, deşarj parametrelerini tam olarak kontrol ederek küçük boyutların hassas bir şekilde işlenmesini sağlayabilir ve işleme doğruluğu submikron seviyesine ulaşabilir. EDM ayrıca, çimentolu karbür, sertleştirilmiş çelik vb. Gibi geleneksel işleme yöntemleriyle işlenmesi zor olan bazı malzemeleri de işleyebilir ve kalıp üretimi için daha fazla malzeme seçenekleri sunar.

Bu gelişmiş üretim süreçlerini kullanırken, operatörlerin profesyonel becerilere ve zengin deneyime sahip olması gerekir. Çeşitli işleme ekipmanlarının performans ve çalışma yöntemlerine aşina olmalı ve kalıp parçalarının özelliklerine ve gereksinimlerine göre işleme işlemlerini ve parametrelerini makul bir şekilde seçebilmelidirler. CNC işlemeyi gerçekleştirirken, operatörlerin işleme kalitesi ve verimliliğini sağlamak için araç seçimi, kesme hızı, besleme hızı vb. Gibi faktörleri dikkate alarak işleme programlarını doğru bir şekilde derlemeleri gerekir. EDM gerçekleştirirken, işleme doğruluğunu ve yüzey kalitesini kontrol etmek için operatörlerin deşarj akımı, deşarj süresi, nabız aralığı vb. Aynı zamanda, operatörlerin iyi bir kalite ve sorumluluk duygusu olması, süreç gereksinimlerine uygun olarak kesinlikle çalışması ve her kalıp kısmının kalite standartlarını karşıladığından emin olmaları gerekir.

Gelişmiş üretim süreçlerinin kullanımı da gelişmiş ekipman ve bir ses yönetim sisteminin desteğini gerektirir. İşletmelerin, gelişmiş CNC işleme merkezlerini, EDM makinelerini ve diğer ekipmanları tanıtmak ve ekipmanın doğruluğunu ve performansını sağlamak için ekipmanı düzenli olarak koruması ve hizmet vermesi için çok para yatırmaları gerekir. İşletmelerin ayrıca, tüm kalıp üretim sürecini izlemek için, hammaddelerin denetlenmesinden işleme işleminin kalite denetimine ve daha sonra bitmiş ürünün kabulüne kadar eksiksiz bir kalite yönetim sistemi kurmaları gerekmektedir. Kalıpın kararlı ve güvenilir kalitesini sağlamak için her bağlantı kesinlikle kontrol edilir.

(İii) Kalıp kalitesi kontrolünün temel noktaları

Kalıp kalitesinin kontrolü, metal damgalama parçalarının sorunsuz üretimini ve ürün kalitesinin stabilitesini sağlamak için anahtardır. Üretim zincirinde sağlam bir kontrol noktası kurmak gibidir ve her bağlantı kaçırılamaz. Kalıp üretim işleminde, kalıbın tasarım aşamasından işlem tamamlandıktan sonra son kabulüne kadar katı kalite denetim bağlantıları gerçekleştirilir. Her adım, kalıbın kalitesinin yüksek standartları karşılamasını sağlamak için karşılık gelen kalite denetim önlemlerine sahiptir.

Boyutsal doğruluk tespiti, kalite kalitesi tespitindeki önemli bağlantılardan biridir. Kalıpın boyutsal doğruluğu, damgalama parçalarının boyutsal doğruluğunu ve montaj performansını doğrudan etkiler. Kalıp işleme işlemi sırasında, kalıbın anahtar boyutlarını doğru bir şekilde ölçmek için üç koordinat ölçüm makineleri ve lazer interferometreleri gibi çeşitli yüksek hassasiyetli ölçüm ekipmanı kullanılır. Üç koordinat ölçüm makinesi, kalıp yüzeyindeki birden fazla noktanın koordinatlarını ölçerek kalıbın boyutsal sapmasını doğru bir şekilde hesaplayabilir ve ölçüm doğruluğu mikron seviyesine ulaşabilir. Kalıbın boşluk boyutunu tespit ederken, üç koordinat ölçüm makinesi, boşluğun uzunluğunu, genişliğini, derinliğini ve diğer boyutlarını hızlı ve doğru bir şekilde ölçebilir ve boyutların gereksinimleri karşılayıp karşılamadığını belirlemek için tasarım çizimleriyle karşılaştırabilir. Karmaşık şekillere sahip bazı kalıp parçaları için, optik ölçüm ve lazer taraması gibi temassız ölçüm yöntemleri de daha kapsamlı ve doğru boyutsal bilgi elde etmek için kullanılır.

Yüzey pürüzlülüğü tespiti de göz ardı edilmemelidir. Kalıbın yüzey pürüzlülüğü, damgalama parçalarının yüzey kalitesini ve demolding performansını etkileyecektir. Kalıp yüzeyi pürüzlü ise, damgalama parçaları, demolding sırasında gerilme ve çizikler gibi kusurlara eğilimlidir ve kalıp ve damgalama parçaları arasındaki sürtünme de artacak ve damgalama parçalarının boyutsal doğruluğunu ve üretim verimliliğini etkileyecektir. Kalıpın yüzey pürüzlülüğünü tespit ederken, bir kalıp yüzeyinin mikroskobik eşitsizliğini bir kalıntı veya optik ölçüm yöntemi ile ölçmek için bir yüzey pürüzlülüğü ölçüm cihazı kullanılır. Kalıpın kullanım gereksinimlerine ve endüstri standartlarına göre, kalıp yüzeyi pürüzlülüğünün izin verilen aralığı belirlenir. Gereksinimleri karşılamayan küf yüzeyleri için, yüzey pürüzlülüğünü azaltmak ve kalıbın yüzey kalitesini artırmak için karşılık gelen parlatma, öğütme ve diğer tedaviler yapılacaktır.

Boyutsal doğruluk ve yüzey pürüzlülüğü tespitine ek olarak, kalıp sertliği tespiti de kalite kontrolünün önemli bir parçasıdır. Kalıpın sertliği doğrudan aşınma direnci ve servis ömrü ile ilişkilidir. Kalıp üretim işlemi sırasında, kalıbın dışbükey ve içbükey kalıplar, çekirdekler vb. Gibi anahtar kısımları sertlik açısından test edilecektir. Yaygın olarak kullanılan sertlik testi yöntemleri arasında Rockwell sertlik testi, Brinell sertlik testi, Vickers sertlik testi vb. Kalıp sertliği yetersizse, kalıbın servis ömrünü ve damgalama parçalarının kalitesini etkileyen damgalama işlemi sırasında ortaya çıkmaya eğilimlidir; Kalıp sertliği çok yüksekse, kalıbın kırılganlığını artıracak ve çatlama gibi kusurlara kolayca neden olacaktır. Bu nedenle, kalıp sertliğinin makul kontrolü, kalıbın kalitesini sağlamak için önemli faktörlerden biridir.

Kalıp üretim işlemi sırasında, kalıp yapısal bütünlük muayenesi, malzeme performansı denetimi, montaj doğruluğu muayenesi, vb. Gibi diğer kalite denetimleri de yapılacaktır. Küfün yapısal bütünlük testi esas olarak kalıbın tüm parçalarının tamamlayıp tamamlanmadığını ve çatlaklar, kum delikleri ve gözenekler gibi kusurların olup olmadığını kontrol eder; Malzeme performans testi, malzemenin tasarım gereksinimlerini karşıladığından emin olmak için kalıp malzemesinin kimyasal bileşimini ve mekanik özelliklerini test etmektir; Montaj doğruluğu testi, kalıbın bir araya getirildikten sonra kalıbın çeşitli kısımları arasındaki eşleşen doğruluğu kontrol etmektir, örneğin erkek ve dişi kalıplar arasındaki boşluk, kılavuz pimlerin ve kılavuz manşonların eşleşen doğruluğu, vb.

Kalıpın kalitesini sağlamak için, eksiksiz bir kalite yönetim sistemi ve izlenebilirlik sistemi oluşturmak da gereklidir. Şirket, her kalite denetim bağlantısının gereksinimlerini ve yöntemlerini açıklığa kavuşturmak için katı kalite standartları ve muayene özellikleri formüle edecektir. Aynı zamanda, her kalıbın üretim süreci, hammadde, işleme parametreleri, kalite denetim verileri vb. Tedarik bilgileri dahil olmak üzere ayrıntılı olarak kaydedilecektir, böylece kalite sorunları meydana geldiğinde, sorunun temel nedeni hızlı bir şekilde izlenebilir ve karşılık gelen iyileştirme önlemleri alınabilir. Sıkı kalite kontrolü ve mükemmel bir yönetim sistemi yoluyla, kalıbın kalitesi etkili bir şekilde geliştirilebilir ve metal damgalama parçalarının üretimi için güvenilir garantiler sağlar.

V. Damgalama: Çekirdek Dönüşüm

(İ) Delme ekipmanlarının türleri ve özellikleri

Metal damgalama parçalarının üretim sürecinde, delme ekipmanı, tıpkı savaş alanındaki keskin bir bıçak gibi malzeme deformasyonu için anahtar bir araçtır. Performansı ve özellikleri doğrudan damgalamanın kalitesini ve verimliliğini etkiler. Mekanik delme ve hidrolik delme, her biri kendi benzersiz çalışma prensibi, uygulanabilir senaryolar, avantajlar ve dezavantajlara sahip iki yaygın yumruk makinesi türüdür.

Mekanik delme makinesinin çalışma prensibi, krank bağlayan çubuk mekanizmasının ustaca tasarımına dayanmaktadır. Hassas bir dansçı gibi, krankın motorun sürüşü altındaki kayışlar ve dişlilerden dönmesini sağlar ve daha sonra krank bağlayan çubuk mekanizması dönme hareketini kaydırıcının pistonlu doğrusal hareketine dönüştürür, böylece metal malzemelerin damgalanmasını gerçekleştirir. Küçük bir metal parçasını damgalarken, motor enerjiyi biriktirmek için yüksek hızda dönmeye yönlendirir. Debriyaj devreye girdiğinde, volanın kinetik enerjisi kranka iletilir, bu da kaydırıcının hızlı bir şekilde aşağı doğru hareket etmesine neden olur, kalıp üzerine yerleştirilen metal malzeme üzerinde büyük bir etki kuvveti uygulayarak plastik deformasyona girmesine ve damgalama işlemini tamamlamasına neden olur. Bu tür yumruk farklı özelliklere sahiptir. Delme hızı hızlıdır ve dakikada düzineler hatta yüzlerce kez bir delme frekansına ulaşabilir. Şimşek kadar hızlıdır ve seri üretim ihtiyaçlarını karşılayabilir. Küçük donanım aksesuarları üretirken, mekanik yumruklar yüksek hızda ve sürekli olarak yumruk atabilir ve üretim verimliliğini büyük ölçüde artırabilir. Yapısı nispeten basittir, bakımı ve sürdürülmesi kolaydır ve ekipmanın bakım maliyetini ve kesinti süresini azaltır. Mekanik yumrukların da bazı sınırlamaları vardır. Etki kuvveti nispeten sabittir ve tam olarak farklı malzemelere ve damgalama işlemlerine göre ayarlamak zordur. Esnekliğe sahip olmayan bir güçlü adam gibi, karmaşık damgalama ihtiyaçları ile başa çıkamayabilir. Ayrıca, damgalama stroku genellikle sabittir. Farklı yüksekliklerde iş parçalarını işlerken, kalıbın yerini almak veya karmaşık ayarlamalar yapmak gerekebilir.

Hidrolik yumruklar, tıpkı sonsuz güce sahip bir dev gibi kaydırıcıyı hareket ettirmek için hidrolik sistemin güçlü kuvvetini kullanır. Metal malzemelerin damgalanmasını sağlamak için hidrolik enerjiyi hidrolik silindir yoluyla mekanik enerjiye dönüştürür. Hidrolik pompa silindire yüksek basınçlı yağ sağladığında, silindirdeki piston, kaydırıcıyı yağ basıncının etkisi altında düzgün bir şekilde yukarı ve aşağı hareket ettirerek metal malzeme üzerinde düzgün basınç uygulayarak yönlendirir. Büyük otomobil kapaklarını işlerken, hidrolik delme makineleri, metal tabakaları eşit olarak deforme etmek için büyük ve kararlı basınç sağlayabilir ve kapakların şeklini ve boyutsal doğruluğunu sağlayabilir. Hidrolik delme makinelerinin avantajları önemlidir. Güçlüdürler ve büyük çalışma kuvvetleri ve çalışma gücü üretebilirler. Kalın plaka metallerinin yumruklama, kesme, şekillendirme ve diğer işleme işlemleriyle kolayca başa çıkabilirler. Büyük ve kalın duvarlı metal parçaları işlemek için idealdirler. İşleme işlemi kararlıdır. Hidrolik sistem kaydırıcının düzgün hareketini sağlayabilir ve sallamak ve titreşmek kolay değildir, böylece işlemenin tutarlılığını ve doğruluğunu sağlar. Her damgalamayı doğru bir şekilde tamamlayabilen sakin bir usta gibidir. Hidrolik delme makinesinin hızı ayarlanabilir ve en iyi işleme etkisini elde etmek için farklı iş parçası malzemelerine, işleme yöntemlerine ve damgalama boyutlarına göre esnek bir şekilde ayarlanabilir. Güçlü bir uyarlanabilirliğe sahiptir ve çeşitli karmaşık damgalama süreçlerinin gereksinimlerini karşılayabilir. Bununla birlikte, hidrolik delme makinesi mükemmel değildir. Hassasiyeti nispeten düşüktür ve son derece yüksek boyutsal doğruluk gerektiren bazı hassas damgalama parçaları için gereksinimleri karşılamayabilir. Ayrıca, enerji tüketimi yüksektir. Hidrolik sistem, çalışma sürecinde üretim maliyetini artıran çok fazla enerji tüketir. Bakım maliyeti de nispeten yüksektir. Hidrolik sistemdeki hidrolik yağın değiştirilmesi ve düzenli olarak incelenmesi gerekir ve hidrolik bileşenlerin de düzenli olarak onarılması ve değiştirilmesi gerekir. Operatörler için teknik gereksinimler de yüksektir ve belirli hidrolik bilgi ve çalışma becerilerine sahip olmaları gerekir.

Bir delme makinesi seçerken, birçok faktörü kapsamlı bir şekilde düşünmeniz gerekir. Ürünün şekli ve boyutu önemli hususlardan biridir. Basit şekiller ve küçük contalar ve perçinler gibi küçük boyutlara sahip parçaları damgalamak için, yüksek hızlı damgalama kapasitesi ve mekanik yumrukun nispeten basit yapısı üretim ihtiyaçlarını karşılayabilir ve maliyet düşüktür; Otomobil gövde kapakları ve büyük mekanik yapısal parçalar gibi karmaşık şekillere ve büyük boyutlara sahip parçaları damgalamak için, hidrolik yumrukun güçlü gücü ve kararlı basıncı daha uygundur, bu da damgalama parçalarının kalitesini ve hassasiyetini sağlayabilir. Malzemenin doğası göz ardı edilmemelidir. Alüminyum plakalar ve bakır plakalar gibi düşük sertliği ve kolay deformasyonu olan malzemeler için hem mekanik yumruklar hem de hidrolik yumruklar uygulanabilir; Ancak yüksek sertlik ve yüksek mukavemetli malzemeler için yüksek mukavemetli alaşımlı çelik gibi, hidrolik yumrukun güçlü gücü damgalama işleminin sorunsuz ilerlemesini daha iyi sağlayabilir. Üretim parti aynı zamanda yumruk ekipmanının seçilmesinde de önemli bir faktördür. Büyük ölçekli üretimde, mekanik yumruklamanın yüksek hızlı delme kapasitesi üretim verimliliğini artırabilir ve birim maliyetini azaltabilir; Küçük ölçekli üretimde, hidrolik delme esnekliği ve uyarlanabilirliği daha önemlidir ve ekipmanların boşluğunu ve israfını önlemek için farklı ürün gereksinimlerine göre ayarlanabilir. İşletmelerin ayrıca satın alma maliyetini, işletme maliyetini, bakım maliyetini ve diğer bütçe ekipmanlarını kendi bütçelerine ve maliyet kontrolü gereksinimlerine göre dikkate almaları ve onlara en uygun delme ekipmanını seçmeleri gerekir.

(İi) damgalama işleminin ince çalışması

Damgalama işlemi ince ve titiz bir süreçtir. Her adım, hassas bir enstrümandaki bir vites gibidir, orijinal formdan hassas damgalama parçalarına muhteşem dönüşümü tamamlamak için metal malzemeyi tanıtmak için birlikte çalışır. Önceden işlenmiş metal malzeme delme makinesine dikkatlice yerleştirildiğinde, metal dönüşüm yolculuğu resmi olarak başlar. Dikkatli bir şekilde koreograflı bir dans gibidir ve her hareket dikkatle düşünülmüş ve tekrar tekrar uygulanmıştır.

Kalıpın takılması ve hata ayıklanması, damgalama işleminde anahtar bir bağlantıdır. Kalıp bu danstaki dans ayakkabıları gibidir. Dansçıya güzelce dans etmek için mükemmel bir şekilde uymalıdır. Operatör, ürünün tasarım gereksinimlerine göre zımba presine dikkatlice üretilen kalıbı doğru bir şekilde monte edecektir. Kurulum işlemi sırasında, kalıbın doğru bir şekilde konumlandırıldığından ve sıkıca sabitlendiğinden emin olmak için profesyonel araçlar ve ekipman kullanacaklar. Kurulum tamamlandıktan sonra yoğun hata ayıklama aşamasına girecektir. Operatör, iyi çalışır durumda olduklarından emin olmak için kalıbın yumruk, kalıp, boşaltma cihazı vb. Gibi çeşitli bileşenlerini dikkatlice kontrol edecektir. Ayrıca yüksüz hata ayıklama gerçekleştirecek, yumruk presinin birkaç kez boşta çalışmasına izin verecek, kalıbın açılmasının ve kapanmasının pürüzsüz olup olmadığını, bileşenler arasındaki uyumun sıkı olup olmadığını ve herhangi bir anormal ses veya titreşim olup olmadığını gözlemleyecekler. Sadece kalıp en iyi duruma hata ayıklandığında, sonraki damgalama işlemi sorunsuz bir şekilde gerçekleştirilebilir.

Damgalama parametrelerinin ayarlanması, göz ardı edilemeyen bir diğer önemli adımdır. Bir oyun için kurallar ayarlamak gibidir. Parametrelerin makul ayarı oyunun sonucunu doğrudan etkiler. Damgalama parametreleri, damgalama hızı, basınç, inme vb. Daha kalın ve daha sert metal malzemeler için, kalıbın ve ekipmana verilen hasardan kaçınırken malzemenin tamamen deforme olmasını sağlamak için daha yüksek bir damgalama basıncı ve daha yavaş bir damgalama hızı ayarlamak gerekir; Daha ince ve daha yumuşak malzemeler için, damgalama basıncını uygun şekilde azaltmak ve malzemenin aşırı deformasyonunu veya rüptürünü önlemek için damgalama hızını arttırmak gerekir. Damgalama darbesinin ayarı da çok önemlidir. Yumruk presinin kaydırıcısının damgalama eylemini uygun konumda tamamlayabilmesini sağlamak için ürünün yüksekliğine ve kalıbın yapısına göre belirlenmesi gerekir. İnme kalıba zarar veremeyecek kadar büyük olmamalı ve ürünün oluşmasını önlemek için çok küçük olmamalıdır.

Her şey hazır olduğunda, damgalama işlemi resmen başlar. Motor tarafından sürülen yumruk presinin kaydırıcısı, iyi eğitimli bir sporcu gibi hızlı ve güçlü bir şekilde aşağı doğru hareket eder ve kalıbı metal malzeme üzerinde büyük basınç göstermeye yönlendirir. Şu anda, metal malzeme kalıbın hareketi altında plastik deformasyona uğrar ve şeklini yavaş yavaş değiştirmeye başlar ve ürünün tasarlanmış şekline yaklaşır. Bu süreçte, metal malzemenin içindeki atomik yapı, tıpkı yeni şekil gereksinimlerine uyum sağlamak için konumlarını güçlü dış kuvvetlerin etkisi altında ayarlayan düzenli düzenlenmiş bir grup asker gibi yeniden düzenlenir. Metal malzeme ve kalıp arasındaki sürtünme de bu süreçte önemli bir rol oynar. Sadece malzemenin akışını ve deformasyonunu etkilemekle kalmaz, aynı zamanda belirli bir miktarda ısı üretir. Damgalama işleminin kalitesini ve kalıbın ömrünü sağlamak için bu ısının zamanında dağıtılması gerekir.

Damgalama işlemi sırasında, operatörün her zaman yüksek derecede konsantrasyon sürdürmesi ve yumruk presinin çalışma durumuna ve damgalı parçaların kalitesine çok dikkat etmesi gerekir. Olası sorunları derhal keşfetmek ve çözmek için koşu sesini, yumruk presinin titreşimini ve damgalı parçaların görünümünü gözlemleyeceklerdir. Yumruk presinin sesinin anormal olduğu tespit edilirse, kalıp gevşek veya hasar görmüş olabilir ve inceleme ve onarım için makineyi hemen durdurmak gerekir; Damgalı parçaların yüzeyinde çatlaklar, kırışıklıklar ve diğer kusurlar bulunursa, damgalama parametrelerinin makul olmayan bir şekilde ayarlanması veya kalıp yüzeyinin pürüzsüz olmaması ve parametrelerin zamanında ayarlanması veya kalıbın cilalanması gerekebilir. Operatörler ayrıca, damgalı parçaların kalitesinin tasarım gereksinimlerini karşıladığından emin olmak için damgalı parçaların boyutsal doğruluğunu ve şekil doğruluğunu tespit etmek için kaliperler, mikrometreler, projektörler vb.

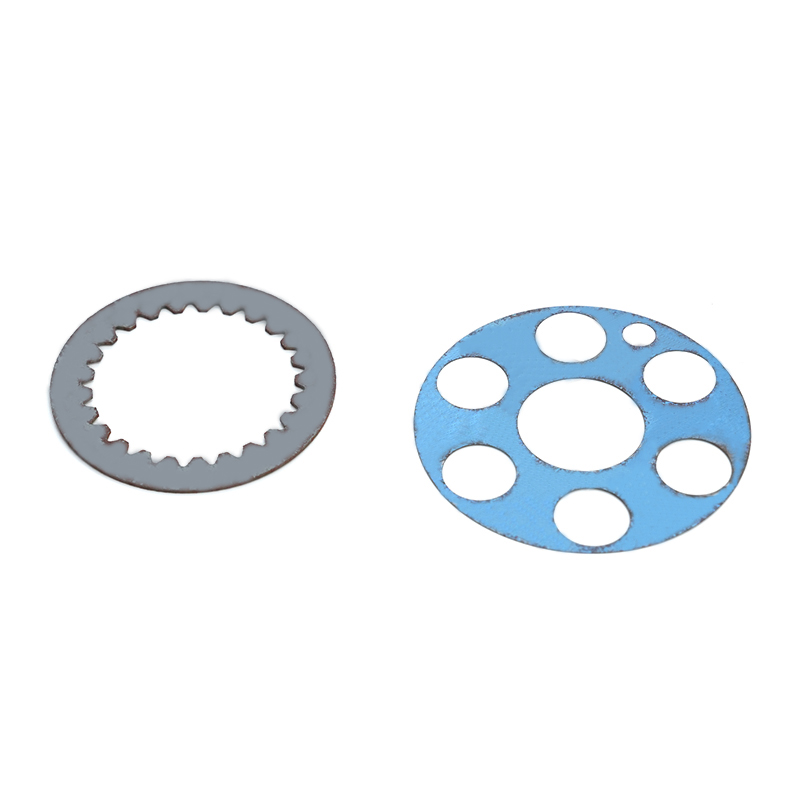

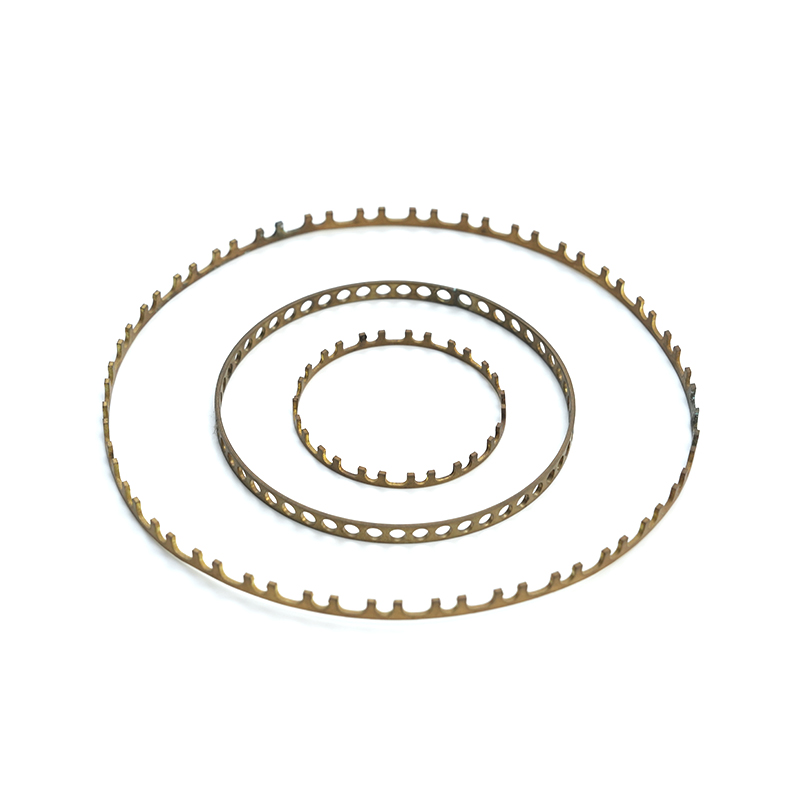

(İii) Ortak damgalama işlemlerinin ayrıntılı açıklaması

1. Ayrışma işlemi

Ayırma işlemi, metal damgalama parçalarının üretiminde hayati bir rol oynar. Yetenekli bir oymacı gibi. Blanking, delme ve kesme gibi belirli işlemler yoluyla, metal tabaka kesin tasarım gereksinimlerine göre bölünür, daha sonraki işlemler için sağlam bir temel oluşturur.

Boşanma işlemi, gerekli şeklin boşluğunu metal tabakadan doğru bir şekilde ayırma işlemidir. İlkesi, kalıbın ustaca tasarımına ve yumrukun güçlü basıncına dayanmaktadır. Gerçek operasyonda, üst kalıp ve alt kalıp, dişli dişliler gibi yakından eşleştirilir. Yumruk slaytı üst kalıbı hızlı bir şekilde aşağı doğru hareket etmeye ittiğinde, kalıbın kesme kenarı metal tabakaya büyük bir kesme kuvveti uygular ve tabakanın önceden belirlenmiş kontur çizgisi boyunca kırılmasına neden olur ve böylece gereksinimleri karşılayan boşluğu ayırır. Elektronik ekipmanların metal gövdesini üretirken, kanat işlemi metal tabakadan gövdenin yaklaşık şeklini kesebilir ve daha sonraki şekillendirme ve işleme için bir temel sağlar. Blanklama sürecinin ürün üretimindeki rolü göz ardı edilemez. Ürünün temel şeklini ve boyutsal doğruluğunu doğrudan belirler ve ürün kalitesini sağlamak için anahtar bağlantılardan biridir.

Delme işlemi, mevcut boşlukta çeşitli şekil ve boyutlarda delikleri yumruklamaktır. Bu işlem birçok üründe yaygın olarak kullanılmaktadır. Bir otomobil motorunun silindir bloğunun üretiminde, motorun montajını ve çalışma gereksinimlerini karşılamak için çok sayıda montaj delik ve yağ kanalı deliklerinin delinmesi gerekir. Çalışma yöntemi aynı zamanda kalıpın sinerjisine ve yumruk presine bağlıdır. Kalıptan yumruk ve kalıp birbirleriyle işbirliği yapar. Yumruk presinin basıncı altında, yumruk metal tabakayı kalıp deliğine bastırır ve tabakanın kısmen ayrılmasına neden olur ve böylece gerekli deliği oluşturur. Delme işleminin hassas gereksinimleri son derece yüksektir. Deliğin konumu, boyutu ve şekli kesinlikle tasarım standartlarını karşılamalıdır, aksi takdirde ürünün performansını ve montajını etkileyecektir.

Kesme işlemi, metal tabakayı veya boşluğun belirli bir uzunluğa veya şekle göre çalıştırılmasıdır. Üretim sürecinde önemli bir rol oynar. Metal borular üretirken, farklı kullanım gereksinimlerini karşılamak için uzun boruyu kesme işlemi boyunca belirli bir uzunlukta kısa borulara kesmek gerekir. Kesme işlemi genellikle deliğin kesme kuvvetini kullanarak metal malzemeyi kesmek için bir kesme kalıbı kullanır. Operasyon sırasında, kesme yüzeyinin düzlüğünü ve dikeyliğini sağlamak için kesme kuvvetinin boyutunu ve yönünü kontrol etmek gerekir.

2. Oluşturma işlemi

Biçimleme işlemi, metal damgalama işleminde anahtar bir bağlantıdır. Büyülü bir sihirbaz gibidir. Bükme, çizim, şişkinlik ve diğer işlemler yoluyla, metal malzeme kırılmadan plastik deformasyona uğrar, böylece çeşitli şekil ve boyutlarda iş parçaları yapar, metal malzemeye yeni bir form ve işlev verir.

Bükme işlemi, metal tabakaları, profilleri veya boruları gerekli açı veya şekle bükme işlemidir. İlke, plastik olarak deforme olmasına neden olmak için metal malzemeye dış kuvvet uygulamak için bir kalıp kullanmaktır. Bükme işlemi sırasında, metal malzemenin dış tabakası gerilme gerilimi ile uzatılır, iç tabaka sıkıştırma gerilimi ile kısaltılır ve orta tabakanın uzunluğu değişmeden kalır. Bükme kalitesini sağlamak için, bükme yarıçapı, bükme açısı ve bükme kuvveti gibi parametrelerin makul bir şekilde kontrol edilmesi gerekir. Araç gövdesinin kapı çerçevesini üretirken, metal tabaka, araba gövdesinin yapısal gereksinimlerini karşılamak için bükme işlemi boyunca belirli bir şekle bükülür. Çok küçük olan bir bükülme yarıçapı, metal malzemenin dış tabakasının çatlamasına neden olabilirken, çok büyük bir bükülme yarıçapı, ürünün boyutsal doğruluğunu ve görünüm kalitesini etkileyecektir.

Çizim işlemi, açık boş bir parçaya düz bir boş veya yarı bitmiş bir boşluk çizmek için bir kalıp kullanan soğuk bir damgalama işlemidir. Günlük yaşamda yaygın olarak kullanılır. Örneğin, otomotiv parçaları, elektronik bileşenler, emaye lavaboları, alüminyum kaplar ve diğer ürünlerin üretimi çizim işleminden ayrılamaz. Çizim işlemi sırasında, boş tutucu önce düz boşa basar ve yumruk aşağı doğru hareket eder, boş tutucunun altındaki malzemeyi (flanş kısmı) plastik deformasyona girmeye ve silindirin yan duvarını oluşturmak için yumruk ve kalıp arasındaki boşluğa akmaya zorlar. Çizim işlemi sırasında, malzemenin deformasyonu esas olarak flanş kısmında meydana gelir. Flanşdaki malzeme, radyal gerilme gerilimi ve teğetsel basınç gerilimi altında plastik deformasyona uğrar ve flanş silindir duvarına küçülmeye ve dönüşmeye devam eder. Çizim işlemi sırasında kırışıklık ve çatlama gibi kusurları önlemek için, çizim katsayısı, boş tutucu kuvveti ve kalıp boşluğu gibi parametrelerin makul bir şekilde kontrol edilmesi gerekir. Blanlama kuvvetinin arttırılması kırışmayı etkili bir şekilde önleyebilir, ancak aşırı kesme kuvveti çatlamaya neden olabilir; Makul bir çizim katsayısı, malzemenin kırılmadan büyük ölçüde deformasyon elde edebilmesini sağlayabilir.

Şişme işlemi, iç basınç etkisi altında içi boş parçaların veya tübüler boşlukların çapını genişleten bir damgalama oluşturma yöntemidir. Prensip, metal malzemenin iç duvarına eşit olarak basınç uygulamak için sıvı, gaz veya mekanik kalıpları kuvvet iletim ortamı olarak kullanmaktır, böylece malzeme çevresel gerilme stresinin etkisi altında plastik deformasyona uğrar ve böylece şişkinlik elde eder. Bir otomobil motorunun emme borusunu üretirken, şişkinlik işlemi motorun emme ihtiyaçlarını karşılamak için borunun yerel çapını genişletebilir. Şişme işlemi, ürünün gücünü ve sertliğini etkili bir şekilde iyileştirebilir ve ayrıca diğer yöntemlerle işlenmesi zor olan karmaşık şekillere sahip bazı parçalar üretebilir. Şişkinlik işlemi sırasında, malzemenin eşit deformasyonunu sağlamak ve rüptür veya düzensiz deformasyon gibi problemlerden kaçınmak için iç basıncın boyutu ve yükleme hızının hassas bir şekilde kontrol edilmesi gerekir.

VI. Sonraki parlatma: Mükemmel kalite

(İ) Çekme ve temizleme

Metal damgalama parçaları damgalandıktan sonra, genellikle yüzeylerinde çapak ve kir görülür. Bu kusurlar küçük olmasına rağmen, ürünün göz ardı edilemeyen kalitesi ve performansı üzerinde bir etkisi olabilir. Çapaların üretimi, esas olarak damgalama işlemi sırasında malzemenin plastik deformasyonundan ve kalıbın kenar durumudur. Kesme boşluğu çok büyük, çok küçük veya düzensiz olduğunda, malzeme patlama işlemi sırasında eşit olarak kırılamaz ve kanat kenarında düzensiz çapaklar oluşacaktır; Die'nin çalışma kısmının künt kenarı da, malzemenin kanat sırasında temiz bir şekilde kesilmemesine neden olacak ve böylece çapak üretecektir. Kir kaynağı nispeten geniştir, bu da hammaddelerin kendileri tarafından taşınan safsızlıklar veya damgalama işleminde kullanılan yağlayıcılar ve soğutucular veya işleme, taşıma ve depolama sırasında kontamine olan toz ve yağ gibi kalıntı maddeler olabilir.

Parçaların yüzey kalitesini ve boyutsal doğruluğunu sağlamak için bozulma esastır. Çapaların varlığı sadece damgalama parçalarının görünümünü etkilemekle kalmaz, yüzeylerini pürüzlü ve düzensiz hale getirir, ürünün estetiğini azaltır, aynı zamanda sonraki montaj sürecinde engellere neden olabilir, parçalar arasındaki eşleşme doğruluğunu etkileyebilir, montajı zorlaştırır ve hatta imkansız hale getirir. Haşlalar ayrıca operatörlerin cildini çizebilir ve belirli güvenlik tehlikeleri oluşturur. Çapaları kaldırmak için, fabrikalar genellikle her biri kendi benzersiz uygulama senaryolarına ve avantajlarına ve dezavantajlarına sahip çeşitli yöntemler kullanır.

Manuel deburring daha geleneksel ve yaygın bir yöntemdir. Esas olarak, damgalama parçalarını manuel olarak öğütmek ve kırpmak için işçilerin için dosya, zımpara kağıdı ve öğütme kafaları gibi basit araçlar kullanır. Bu yöntemin avantajı, oldukça esnek olması ve çeşitli şekillerin ve karmaşıklıkların damgalanma parçalarını ele alabilmesidir. Mekanik olarak işlenmesi zor olan bazı hassas parçalar ve alanlar için manuel deburring benzersiz bir avantaj oynayabilir. Karmaşık yüzeylere ve küçük deliklere sahip bazı damgalama parçaları ile uğraşırken, işçiler çapakları doğru bir şekilde çıkarmak ve ürün kalitesini sağlamak için zengin deneyime ve titiz bir operasyona güvenebilirler. Manuel deburring'in de bariz dezavantajları vardır. Verimliliği nispeten düşüktür, çok fazla insan gücü ve zaman maliyeti gerektirir ve işçiler için yüksek düzeyde teknik beceri gerektirir. Farklı işçilerin operasyonları farklı tartışma etkileri ile sonuçlanabilir.

Die Deburring, çapakları bir yumruk presiyle çıkarmak için hazırlanmış bir kalıp kullanır. Bir ölümü tartışırken, öncelikle, kaba bir kalıp ve ince bir kalıp da dahil olmak üzere damgalı parçanın şekli ve boyutuna göre özel bir ölümü yapmanız gerekir ve bazen de şekillendirme kalemi yapmanız gerekebilir. Damgalı kısmı kalıp içine yerleştirin ve kalıp döşemesini yapmak ve damgalı parçanın çapak kısmını çıkarmak için yumruk presinin basıncını kullanın. Bu yöntem, basit ayrılık yüzeylerine sahip ürünler için uygundur ve bir dereceye kadar deburingin verimliliğini ve etkisini artırabilir. Manuel deburring ile karşılaştırıldığında, tartışma doğruluğu ve tutarlılığı daha iyidir. Die deburring, belirli miktarda kalıp üretim maliyeti gerektirir ve kalıbın tasarım ve üretim döngüsü uzundur. Küçük partili üretim veya hızlı ürün güncellemeleri için maliyet nispeten yüksektir.

Taşlama Deburring, şu anda işletmeler tarafından kullanılan bir yöntemdir. Esas olarak titreşim, kumlama, silindirler ve diğer yöntemleri içerir. Titreşim taşlama deburring, damgalama parçalarını ve taşlama ortamını (taşlama taşları, taşlama sıvısı, vb.) Bir titreşim öğütücüsüne koymaktır. Titreşim öğütücüsünün titreşimi yoluyla, taşlama ortamı ve damgalama parçalarının yüzeyi birbirine ovalayarak çapakları çıkarır. Bu yöntem, büyük partilere sahip küçük ürünler için uygundur. Kısa sürede çok sayıda damgalama parçasını bozabilir ve yüksek verimliliğe sahiptir. Sandblasting deburring, damgalama parçalarının yüzeyine yüksek hızda aşındırıcıları (kuvars kumu, korundum vb.) Püskürtmek için basınçlı hava kullanır. Gürlüler, aşındırıcıların çapaklar üzerindeki etkisi ve kesme hareketi yoluyla kaldırılır. Sandblasting deburring sadece çapakları uzaklaştırmakla kalmaz, aynı zamanda damgalama parçalarının yüzeyinin belirli bir temizlik ve pürüzlülük elde etmesini, yüzey yapışmasını arttırmasını sağlar ve genellikle yüzey kalitesi ve yapışma için yüksek gereksinimlere sahip ürünler için kullanılır. Davul öğütme deburring, damgalama parçalarını ve öğütme ortamını tambura koymaktır. Tamburun dönüşü yoluyla, damgalama parçaları ve taşlama ortamı, çapakları kaldırmak için tamburdaki birbirine karşı çarpar ve ovalar. Taşlama ve yıkımlarda da bazı eksiklikler vardır. Bazen, çapaklar tamamen kaldırılamayabilir. Karmaşık şekillere veya gizli parçalara sahip bazı çapaklar için tamamen çıkarılamayabilirler. Kalıntı çapakları manuel olarak işlemek veya çürütmek için başka yöntemler kullanmak gerekir.

Temizlik, ürün kalitesinin sağlanmasının da önemli bir parçasıdır. Kir varlığı, damgalama parçalarının yüzey performansını etkileyecektir. Örneğin, yüzeyi kaplarken, yağ ve safsızlıklar kaplamanın yapışmasının azalmasına neden olur ve ürünün koruyucu performansını ve estetiğini azaltacak şekilde düşmesi ve blister olması kolaydır; Kaynak yaparken, kir kaynak kusurlarına neden olabilir ve kaynak mukavemetini ve sızdırmazlığı etkileyebilir. Birçok yaygın temizlik yöntemi vardır. Kimyasal temizlik, kiri gidermek amacıyla çözmek, emülsifiye etmek veya ayrıştırmak için kirle reaksiyona girmek için kimyasal reaktifler kullanır. Örneğin, yağ lekelerini çıkarmak için alkalin temizleme maddeleri kullanılır ve pas atmak için asidik temizleme maddeleri kullanılır. Kimyasal temizlik iyi bir temizlik etkisine sahiptir, ancak damgalama parçalarının yüzeyinde korozyonu önlemek için uygun kimyasal reaktiflerin seçimine dikkat etmek gerekir. Ultrasonik temizlik, sıvıda küçük kabarcıklar üretmek için ultrasonun kavitasyon etkisini kullanır. Kabarcıklar patladığında üretilen darbe kuvveti, temizleme etkisini elde etmek için damgalama parçalarının yüzeyinden kiri çıkarabilir. Bu yöntem, karmaşık şekillere ve yüksek yüzey hassasiyet gereksinimlerine sahip bazı damgalama parçalarını temizlemek için uygundur. Damgalama parçalarının yüzeyine zarar vermeden kir çıkarmak için küçük boşluklara ve deliklere nüfuz edebilir.

(İi) Yüzey işlem sürecinin seçimi ve uygulanması

Yüzey işlem süreci, metal damgalama parçalarının üretiminde çok önemli bir rol oynar. Sadece parçaların korozyon direncini ve estetiğini iyileştirmekle kalmaz, aynı zamanda parçalara farklı ihtiyaçlara göre özel işlevsellik sağlar, böylece çeşitli uygulama senaryolarının gereksinimlerini daha iyi karşılayabilirler. Galvanizasyon, püskürtme, eloksal vb. Gibi yaygın yüzey işlem süreçleri. Her biri benzersiz özelliklere ve uygulanabilir senaryolara sahiptir. İşletmeler, ürünün özel ihtiyaçlarına göre çeşitli faktörleri dikkate almalı ve en uygun yüzey işlem sürecini seçmelidir.

Galvanizasyon yaygın olarak kullanılan bir yüzey işlem sürecidir. Pastanı önlemek ve görünümü iyileştirmek için esas olarak metal damgalama parçalarının yüzeyine bir çinko tabakasını kaplar. Galvanizasyon süreci sıcak daldırma galvanizleme ve elektro-galvanizasyona ayrılabilir. Sıcak dip galvanizleme, damgalama parçalarını erimiş çinko sıvıya daldırmaktır, böylece çinko, sıkıca bağlı bir çinko demir alaşım tabakası ve saf bir çinko tabakası oluşturmak için damgalama parçalarının yüzeyi ile kimyasal olarak reaksiyona girer. Bu işlemle elde edilen galvanizli tabaka daha kalındır ve güçlü korozyon direncine sahiptir. Sokak lambası kutupları, araba çerçeveleri, vb. Gibi açık havada kullanılan metal yapısal parçalar ve otomotiv parçaları için uygundur. Bu ürünler uzun süre doğal ortama maruz kalır ve yağmur, nem, ultraviyole ışınları, vb. Elektrogalvanizasyon, damgalama parçalarının yüzeyine elektroliz ile bir çinko tabakası bırakmaktır. Elektrogalvanizli tabaka nispeten incedir ve pürüzsüz bir yüzeye sahiptir. Görünüm için yüksek gereksinimlere sahip ürünler ve elektronik ürün kabukları, donanım dekorasyonları vb. Gibi korozyon direnci için nispeten düşük gereksinimlere sahip ürünler için uygundur. Bu ürünler genellikle iç ortamlarda kullanılır. Elektrogalvanizli tabaka sadece estetik ihtiyaçlarını karşılamakla kalmaz, aynı zamanda belirli rasta önleme koruması da sağlar.

Püskürtme işlemi, iş parçasının yüzeyine boya veya toz takmak için basınç veya elektrostatik kuvvet kullanır, böylece iş parçasının korozyon anti ve görünüm dekoratif etkileri vardır. Püskürtme işlemi düşük maliyetli ve geniş uygulama aralığının avantajlarına sahiptir. Metal, plastik, ahşap gibi çeşitli malzemelerin yüzey işlemi için kullanılabilir. Otomobil üretiminde, araba gövdesi yüzeyinin kaplaması püskürtme işlemi ile elde edilir. Sadece araba gövdesini korozyondan korumakla kalmaz, aynı zamanda arabanın çeşitli renkler ve parlak kaplamalarla güzel bir görünüm kazandırır ve tüketicilerin arabanın görünümü için çeşitli ihtiyaçlarını karşılamaktadır. Mobilya üretiminde, püskürtme işlemi genellikle metal mobilyaların yüzey işlemi için kullanılır, bu da zengin renkler ve iyi doku sağlar. Farklı kaplamalara göre, püskürtme işlemi iki türe ayrılabilir: püskürtme ve tozlama. Püskürtme, zengin renk seçeneklerine sahip nispeten pürüzsüz bir kaplama oluşturabilen sıvı kaplamalar kullanır; Pudra, elektrostatik adsorpsiyon ile iş parçasının yüzeyine tutturulmuş ve daha sonra bir kaplama oluşturmak için yüksek sıcaklıkta sertleştirilen toz kaplamalar kullanır. Toz kaplama yüksek sertliğe, iyi aşınma direncine ve korozyon direncine sahiptir ve genellikle dış mekan mobilyaları, elektrikli cihaz gövdeleri vb.

Anodizasyon, alüminyum alaşım ürünleri için bir yüzey işlem sürecidir. Anot olarak alüminyum alaşım parçalarını kullanır ve yüzeyinde bir oksit film tabakası oluşturmak için elektrolizi kullanır. Bu oksit film, alüminyum alaşım yüzeyinin durumunu ve performansını değiştirebilir ve korozyon direncini ve sertliğini önemli ölçüde artırabilir. Anodize alüminyum alaşımının yüzey sertliği HV300 - 500'e ulaşabilir ve aşınma direnci, tedavi edilmemiş alüminyum alaşımına kıyasla büyük ölçüde geliştirilir. Anodizasyon ayrıca alüminyum alaşımının yüzeyinin, estetiğini arttırmak için boyama ve diğer işlemler yoluyla çeşitli renkler sunmasını sağlayabilir. Genellikle mimari dekorasyonda, elektronik ürün konutlarında ve diğer alanlarda kullanılır. İnşa perdesi duvarlarının alüminyum alaşım profillerinin yüzeyini anodize etmek sadece dış mekan ortamlarındaki profillerin dayanıklılığını sağlamakla kalmaz, aynı zamanda binanın estetiğini geliştirmek için farklı renklerin seçimi yoluyla binanın genel stiliyle koordine edebilir; Cep telefonları ve tabletler gibi elektronik ürünlerin alüminyum alaşımlı kabuklarını anodize etmek, kabukları sadece günlük kullanımda aşınma ve korozyondan korumakla kalmaz, aynı zamanda ürünlerin üst düzey kalitesini ve moda anlayışını benzersiz renkler ve parlaklık yoluyla gösterir.

Bir yüzey işlem süreci seçerken, birden fazla faktörün kapsamlı bir şekilde düşünülmesi gerekir. Ürünün kullanım ortamı önemli bir faktördür. Deniz mühendisliği ekipmanı, kimyasal ekipman vb. Gibi zorlu ortamlarda kullanılan ürünler için, sıcak daldırma galvanizleme, nikel kaplama, krom kaplama vb. İç mekan ortamlarında kullanılan ürünler için, uygun süreç estetik ve maliyet gibi faktörlere göre seçilebilir. Ürünün görünüm gereksinimleri göz ardı edilemez. Ürün, üst düzey elektronik ürünler, dekorasyonlar vb. Gibi görünüm ve doku için yüksek gereksinimlere sahipse, zengin renkler ve iyi yüzey dokusu elde edebilen püskürtme, eloksal ve diğer işlemleri seçebilirsiniz; Ürün görünüm için nispeten düşük gereksinimlere sahipse ve esas olarak işlevselliğe odaklanıyorsa, düşük maliyetli ve basit bir işlemi olan bir yüzey işlem süreci seçebilirsiniz. Maliyet de önemli bir husustur. Farklı yüzey işlem süreçlerinin maliyetleri büyük ölçüde değişir. İşletmelerin, ürün kalitesini sağlarken kendi maliyet bütçelerine göre uygun süreci seçmeleri gerekir. Değerli metal kaplama ve vakum kaplama gibi bazı üst düzey yüzey işlem süreçleri mükemmel performans ve görünüm etkileri sağlayabilir, ancak maliyet yüksektir ve sadece ürün performansı ve kalitesi için son derece yüksek gereksinimlere sahip durumlar için uygundur; Büyük ölçekte üretilen bazı sıradan ürünler için, genellikle galvanizleme ve boyama gibi düşük maliyetli ve düşük maliyetli yüzey işlem süreçleri seçilir.

(İii) Kaynak, sondaj ve diğer işleme

Metal damgalama parçalarının üretim sürecinde, ürün tasarımı gereksinimlerine göre, damgalama parçalarına kaynak, delme ve öğütme gibi diğer işleme prosedürlerinin gerçekleştirilmesi genellikle gerekir. Bu süreçler, her biri benzersiz bir rol oynayan ve ürün fonksiyonunu ve yapısını geliştirmek için birlikte çalışan, özenle düzenlenmiş bir senfonide farklı hareketler gibidir.

Kaynak, birden fazla damgalama parçasını veya diğer parçaları bir bütün olarak bağlamak için önemli bir işleme yöntemidir. Metal ürünlerin üretiminde yaygın olarak kullanılmaktadır. Otomobil üretiminde, araba gövdesi kaynak işlemleri yoluyla birçok damgalama parçasından monte edilir. Kaynak kalitesi, otomobil gövdesinin yapısal gücünü ve güvenliğini doğrudan etkiler. Birçok yaygın kaynak yöntemi vardır. Ark kaynağı, kaynak çubuğunu ve kaynağı kısmen eritmek için ark tarafından üretilen yüksek sıcaklığı kullanır, böylece kaynak elde etmek için birlikte kaynaşırlar. Bu kaynak yönteminin çalıştırılması kolaydır ve çok çeşitli uygulamalara sahiptir. Çeşitli metal malzemelerin kaynak yapmak için kullanılabilir, ancak operatörler için yüksek teknik gereksinimlere sahiptir ve kaynak sırasında sıçrama ve gözenekler gibi kusurlara eğilimlidir. Gaz korumalı kaynak, havada oksijen, azot vb. Önlemek için kaynak alanında koruyucu bir tabaka oluşturmak için inert gazlar (argon, karbon dioksit, vb.) Kullanır. Kaynak havuzu üzerinde olumsuz etkiler olmasını ve böylece kaynak kalitesini iyileştirir. Gaz korumalı kaynak, yüksek kaynak kalitesi, küçük deformasyon ve yüksek üretim verimliliğinin avantajlarına sahiptir. Genellikle paslanmaz çelik ve alüminyum alaşımları gibi malzemeleri kaynaklamak için kullanılır. Son derece yüksek kaynak kalitesi gerektiren havacılık ve gemi inşa gibi alanlarda yaygın olarak kullanılmaktadır. Lazer kaynağı, kaynağı elde etmek için kaynağı yerel olarak eritmek için bir ısı kaynağı olarak yüksek enerjili bir lazer ışını kullanır. Lazer kaynağı, yüksek enerji yoğunluğu, hızlı kaynak hızı, dar kaynak ve ısıldan etkilenen küçük bölge avantajlarına sahiptir. Yüksek hassasiyetli ve yüksek kaliteli kaynak elde edebilir. Özellikle elektronik ekipmanlarda mikro konektörler ve entegre devre pimleri gibi termal deformasyona duyarlı bazı hassas parçaların ve malzemelerin kaynaklanması için uygundur.

Sondaj, damgalama parçalarında çeşitli şekil ve boyutlarda deliklerin işlenmesi işlemidir. Birçok ürünün üretiminde vazgeçilmezdir. Mekanik üretimde, montaj delikleri, bağlantı delikleri vb. Çeşitli parçalarda genellikle sondaj ile işlenir. Delirirken, damgalama parçalarının malzeme, kalınlık ve delik gereksinimlerine göre uygun matkap bitlerini ve sondaj parametrelerini seçmek gerekir. Alaşım çelik ve paslanmaz çelik gibi daha yüksek sertliğe sahip metal malzemeler için, karbür matkaplarının kullanılması gerekir ve delme hızı ve besleme hızı, matkabın çok hızlı giymesini veya kırılmasını önlemek için uygun şekilde azaltılmalıdır; Alüminyum alaşımı ve bakır alaşımı gibi daha düşük sertliği olan malzemeler için yüksek hızlı çelik matkaplar kullanılabilir ve işleme verimliliğini artırmak için delme hızı ve besleme hızı uygun şekilde artırılmalıdır. Sondaj işlemi sırasında, matkabın sıcaklığını azaltmak, aşınmayı azaltmak ve delme kalitesini artırmak için soğutma ve yağlamaya da dikkat edilmelidir. Yaygın soğutma ve yağlama yöntemleri, kesme sıvısı ve basınçlı hava kullanımını içerir. Kesme sıvısı, matkabın sıcaklığını etkili bir şekilde azaltabilir ve cipsleri kaldırabilir. Ayrıca yağlayıcı bir rol oynayabilir ve matkap ve iş parçası arasındaki sürtünmeyi azaltabilir; Sıkıştırılmış hava esas olarak matkabı soğutmak için kullanılır ve kalan kesme sıvısı üzerinde katı gereksinimlere sahip bazı durumlar için uygundur.

Öğütme, damgalama parçalarının yüzeyini kırpma ve parlatma işlemidir. Damgalama parçalarının yüzeyinde kusurları, çizikleri, oksit ölçeğini vb. Çıkarabilir, yüzeyi daha pürüzsüz ve daha düz hale getirebilir ve ürünün görünümünü ve yüzey kalitesini iyileştirir. Öğütme iki aşamaya ayrılabilir: kaba öğütme ve ince öğütme. Kaba öğütme esas olarak yüzeyi başlangıçta düzleştirmek için damgalama parçalarının yüzeyinde büyük kusurları ve fazlalığı çıkarmak için taşlama tekerlekleri ve zımpara kağıdı gibi araçları kullanır; İnce öğütme, daha yüksek bir kaplama elde etmek için yüzeyi ince bir şekilde cilalamak için daha ince zımpara kağıdı, parlatma macunu ve diğer aletler kullanır. Üst düzey mobilya ve mücevher gibi bazı üst düzey ürünlerin üretiminde, damgalama parçalarının yüzey kalitesi son derece yüksektir. Taşlama işlemi, yüzeyin ayna benzeri bir kaplamaya ulaşmasını sağlamak için çoklu ince işlemler gerektirir ve ürünün üst düzey kalitesini ve zarif işçiliğini gösterir. Taşlama işlemi sırasında, ürün kalitesini etkileyecek, damgalama parçalarının yüzeyinde aşırı aşınma veya çizikleri önlemek için taşlama kuvvetini ve yönünü kontrol etmeye dikkat etmek gerekir. Aynı zamanda, çalışma ortamının temizliğini ve operatörlerin sağlığını sağlamak için taşlama ile üretilen toz ve enkazın zamanında temizlenmesi gerekir.

Vii. Kalite Kontrolü: Kontrol noktalarını kesinlikle koruyun

(İ) Kapsamlı kalite muayenesi süreci

Kalite denetimi, metal damgalama parçalarının üretim sürecinde hayati bir rol oynamaktadır. Sıkı bir koruyucu gibidir. Hammaddelerin satın alınması ve depolanmasından, ürünlerin son teslimatına kadar, her bir damgalama kısmının tasarım gereksinimlerini ve kalite standartlarını karşıladığını ve ürün kalitesi için sağlam bir garanti sağladığından emin olmak için işlem boyunca yakından izlenir.

Hammadde denetimi, kalite denetiminin ilk kontrol noktasıdır ve önemi açıktır. Hammaddelerin kalitesi doğrudan damgalama parçalarının kalitesini belirler. Hammaddeler kusurlu ise veya gereksinimleri karşılamıyorsa, sonraki işlem teknolojisi zarif olsa bile yüksek kaliteli ürünler üretmek zordur. Hammaddeleri incelerken, malzemelerin çeşitli performans göstergelerini ilgili kalite standartlarına ve özelliklerine göre kesinlikle test etmek gerekir. Metal tabakalar için, kalınlıklarının düzgün olup olmadığını ve toleransın izin verilen aralıkta olup olmadığını kontrol etmek gerekir, çünkü kalınlık sapması damgalama parçalarının boyutsal doğruluğunu ve şekillendirme etkisini etkileyebilir. Malzemenin sertliği de temel göstergelerden biridir. Farklı damgalama işlemleri ve ürün gereksinimleri, malzemenin sertliği konusunda farklı düzenlemelere sahiptir. Sertliğin gereksinimleri karşılamaması, malzemenin damgalama işlemi sırasında eşitsiz bir şekilde çatlamasına veya deforme olmasına neden olabilir. Kimyasal bileşimin analizi de vazgeçilmezdir. Spektrometreler gibi profesyonel ekipman yoluyla, karşılık gelen malzeme standartlarını karşıladığından emin olmak ve anormal kimyasal bileşim nedeniyle ürünün performansını etkilemekten kaçınmak için malzemedeki çeşitli elementlerin içeriği tespit edilir. Örneğin, otomobil motorlarının anahtar damgalama parçaları üretilirken, hammaddelerin kimyasal bileşim gereksinimleri son derece katıdır. Bazı alaşım elemanlarının içeriğinde hafif bir sapma, damgalama parçalarının mukavemetinde, tokluk ve diğer özelliklerinde bir azalmaya yol açabilir, böylece motorun güvenilirliği ve servis ömrünü etkileyebilir.

İşlemler arası inceleme, damgalama işlemi sırasında her işlemdeki yarı bitmiş ürünlerin kaliteli bir incelemesidir. Üretim zincirinde kurulan, üretim sürecindeki sorunları derhal keşfedebilen ve çözebilen, sonraki süreçlerde kusurların genişlemesini, hurda oranlarını azaltmasını ve üretim verimliliğini artırabilen çoklu muayene istasyonları gibidir. Blanking işleminden sonra, kesme parçalarının kesme yüzeyinin boyutsal doğruluğu, çapak durumu ve kalitesi kontrol edilmelidir. Boyutsal doğruluk, sonraki işlemlerin işlenmesini ve ürünün nihai montajını doğrudan etkiler. Kaliperler ve mikrometreler gibi hassas ölçüm araçları kullanılarak, kesme parçalarının temel boyutları, tasarım çizimlerinin gereksinimlerini karşıladıklarından emin olmak için ölçülür. Haşların varlığı sadece ürünün görünümünü etkilemekle kalmaz, aynı zamanda operatöre de zarar verebilir. Aynı zamanda, sonraki işlemlerde kalıp hasarına veya ürün kalitesi sorunlarına neden olabilir. Bu nedenle, çapakların boyutunu ve dağılımını dikkatlice kontrol etmek gerekir. Gürlüler izin verilen aralığı aşarsa, kesintisiz önlemler zamanında alınmalıdır. Blanlama yüzeyinin kalitesi yüzey pürüzlülüğünü, düzlükleri vb. İçerir. Bu faktörler ürünün yüzey kalitesini ve sonraki yüzey işlem etkisini etkileyecektir. Görsel inceleme ve pürüzlülük ölçüm cihazları gibi araçlar yoluyla, kalitesi gereksinimleri karşıladığından emin olmak için havalanma yüzeyi değerlendirilir. Bükme işleminden sonra, bükülmüş parçaların çatlakları gibi açı, bükme yarıçapı ve kusurlar kontrol edilmelidir. Bükme açıları ve yarıçapındaki sapmalar, ürünün tasarım gereksinimlerini karşılamasına ve montajı etkilemesine ve performansını kullanmaya neden olabilir. Bükülmüş parçaları doğru bir şekilde ölçmek, süreç parametrelerini zamanında ayarlamak ve bükme kalitesini sağlamak için açı ölçüm cihazları ve yarıçap göstergeleri gibi araçlar kullanılır. Çatlaklar bükme işleminde yaygın ve ciddi kusurlardır. Ürünün gücünü ve güvenilirliğini büyük ölçüde azaltacaktır. Görsel inceleme ve penetrasyon testi ve manyetik partikül testi gibi tahribatsız test yöntemleri yoluyla bükülmüş parçalar tamamen incelenmiştir. Çatlaklar bulunduktan sonra, nedenler derhal analiz edilir ve bükme işleminin ayarlanması ve malzeme özelliklerinin iyileştirilmesi gibi iyileştirme önlemleri alınır.

Bitmiş ürünlerin son denetimi, kalite denetimi için son savunma hattıdır. Ürünlerin kalite standartlarını tam olarak karşılamasını ve müşterilerin ihtiyaçlarını karşılayabilmesini sağlamak için tüm işleme prosedürlerinden ve yüzey işleminden sonra damgalama parçaları üzerinde kapsamlı ve ayrıntılı inceleme yapmaktadır. Bitmiş ürünlerin son denetimi sırasında, damgalama parçalarının görünümü, boyutsal doğruluğu, performans ve diğer yönleri kesinlikle incelenecektir. Görünüm muayenesi esas olarak ürünün yüzeyinde çizikler, çürükler, deformasyon, lekeler vb. Gibi kusurlar olup olmadığını kontrol eder. Bu kusurlar sadece ürünün estetiğini etkilemekle kalmaz, aynı zamanda üretim, nakliye veya depolama sırasında ürünün maruz kaldığı hasarı da yansıtabilir. Görsel inceleme ve dokunma denetimi yoluyla, görünüm kalitesi standartlarını karşıladığından emin olmak için ürünün görünümü kapsamlı bir şekilde değerlendirilir. Boyutsal doğruluk denetimi, tasarım çizimleriyle tutarlılığını sağlamak için damgalama parçalarının temel boyutlarını ölçmek için üç koordinat ölçüm makineleri gibi yüksek hassasiyetli ekipman kullanır. Boyutsal doğruluk, ürün kalitesini ölçmek için önemli göstergelerden biridir ve doğrudan ürünün montajı ve kullanım performansı ile ilişkilidir. Herhangi bir boyutsal sapma, ürünün normal şekilde kullanılamamasına veya tüm ürün sisteminin performansını etkilemesine neden olabilir. Performans testi, ürünün spesifik kullanımına ve gereksinimlerine göre gerçekleştirilir ve otomotiv parçaları gibi büyük yükleri taşıyan parçaların damgalanması için mukavemet testi, sertlik testi, korozyon direnç testi vb. Gibi karşılık gelen performans testleri yapılır. Çekme testleri, sıkıştırma testleri ve diğer yöntemler yoluyla, ürünlerin farklı yük koşulları altında mekanik özellikleri, gerçek kullanımdaki güç gereksinimlerini karşılayabilmelerini sağlamak için test edilir; Mekanik parçaların yüzeyi gibi aşınmaya dayanıklı olması gereken bazı damgalama parçaları için sertlik testleri yapılacaktır. Rockwell sertlik testçileri, Brinell sertlik testçileri ve diğer ekipmanlar, sertliğinin tasarım gereksinimlerini karşılamasını sağlamak için ürün yüzeyinin sertliğini ölçmek için kullanılır; Deniz ekipmanı parçaları ve kimyasal ekipman aksesuarları gibi nemli veya aşındırıcı ortamlarda kullanılan parçaların damgalanması için korozyon direnç testleri yapılacaktır. Tuz sprey testleri, ıslak ısı testleri ve diğer yöntemler yoluyla, ürünlerin gerçek kullanım ortamındaki korozyon koşulları simüle edilir ve korozyon direnci, belirtilen servis ömrü içindeki korozyon nedeniyle ürünlerin başarısız olmayacağından emin olmak için test edilir.

(İi) Tespit yöntemlerinin ve araçlarının uygulanması

Metal damgalama parçalarının kalite denetim sürecinde, çeşitli algılama yöntemleri ve gelişmiş ve hassas algılama araçları, tespitin doğruluğunu ve güvenilirliğini sağlamanın anahtarıdır. Ürünlerin çeşitli kusurlarını ve sorunlarını doğru bir şekilde tespit edebilen ve ürün kalitesi için güçlü teknik destek sağlayabilen kalite kontrolünün "yangın gözleri" gibidir.