I. Giriş: Alüminyum damgasının parlayan çıkışı

Modern imalatın büyük manzarasında, alüminyum damgalama teknolojisi, benzersiz ve çekici bir ışık yayan ve çok önemli bir konuma sahip parlayan bir yıldız gibidir. Yükselen otomobil endüstrisinden havacılık alanındaki sürekli atılımlara, sofistike elektronik ekipman üretiminden günlük tüketici mallarının yaygın üretimine kadar, alüminyum damgalama parçaları, mükemmel performanslarıyla birçok ürünün vazgeçilmez bir anahtar bileşeni haline gelmiştir ve modern endüstrinin her damarına derinlemesine entegre edilmiştir.

Alüminyum, hafif, yüksek mukavemetli ve korozyona dayanıklı bir metal malzeme olarak, fiziksel ve kimyasal özellikleri, birçok alanda benzersiz avantajlar göstermesini sağlar. Mevcut küresel enerji tasarrufu ve emisyon azaltma ve hafif ürünleri takip etme eğilimi altında, alüminyum damgalama teknolojisi eşi görülmemiş kalkınma fırsatlarını ortaya koymuştur. Otomotiv endüstrisini örnek olarak ele alarak, giderek daha katı çevre düzenlemeleri ve yakıt ekonomisi gereksinimlerinin sürekli iyileştirilmesi ile otomobil üreticileri dikkatlerini alüminyum alaşım malzemelere dönüştürdüler. Otomobil gövdesi yapıları ve parçaları üretmek için alüminyum damgalama parçalarının kullanılması, otomobil gövdesinin ağırlığını önemli ölçüde azaltmakla kalmaz, böylece yakıt tüketimini ve egzoz emisyonlarını azaltmaz, aynı zamanda otomobilin güvenlik performansını etkilemeden otomobilin taşıma ve hızlanma performansını da iyileştirir. İlgili istatistiklere göre, tüm aracın ağırlığındaki her%10 azalma için yakıt tüketimi%6-%8 azaltılabilir ve egzoz emisyonları%4-%6 azaltılabilir. Bu veriler, otomotiv endüstrisindeki alüminyum damgalama parçalarının enerji tasarrufu ve emisyon azaltma hedeflerine ulaşmada oynadığı büyük rolü sezgisel olarak göstermektedir.

Havacılık ve uzay alanında, alüminyum damgalama parçalarının önemi açıktır. Havacılık ve uzay araçları malzemelerin ağırlığı ve mukavemeti konusunda son derece katı gereksinimlere sahip olduğundan, alüminyum alaşım malzemeleri, düşük yoğunlukları ve yüksek mukavemetleri nedeniyle uçak gövdeleri, kanatlar ve motor parçaları gibi anahtar bileşenlerin üretimi için ideal bir seçim haline gelmiştir. Gelişmiş alüminyum damgalama teknolojisi ile, alüminyum alaşım malzemeleri, aşırı ortamlarda havacılık ve uzay araçlarının yüksek performans gereksinimlerini karşılamak için çeşitli karmaşık parçalar halinde doğru bir şekilde işlenebilir. Bir roket, lansmandan önceden belirlenmiş yörüngeye girmeye kadar çok fazla yakıt tüketir ve roketin ağırlığını azaltmak yakıt tüketimini etkili bir şekilde azaltabilir ve roketin taşıma kapasitesini artırabilir. Bir roket yapısının ağırlığındaki her 1 kg'lık azalma için, taşıma kapasitesinin yaklaşık 5 kg artırılabileceği tahmin edilmektedir. Ağırlığın gram olarak hesaplandığı bu alanda, alüminyum damgaların uygulanması kuşkusuz havacılık ve uzay geliştirilmesi için güçlü teknik destek sağlar.

Alüminyum damgaların mükemmel hassasiyeti arayışı, modern üretim için birçok boyutta geniş kapsamlı bir öneme sahiptir. Mükemmel kalitede aralıksız bir arayış ve şiddetli pazar yarışmasında öne çıkmanın anahtarıdır. Mikroskobik açıdan bakıldığında, yüksek hassasiyetli alüminyum damgalar, ürünlerin performansının daha kararlı ve güvenilir olmasını sağlayabilir. Cep telefonları ve bilgisayarlar gibi elektronik ekipman üretiminde, alüminyum damgalar, muhafazalar ve radyatörler gibi bileşenleri üretmek için yaygın olarak kullanılmaktadır. Bu bileşenlerin hassasiyeti, ısı dağılma performansını, sinyal iletim kalitesini ve elektronik ekipmanın genel güvenilirliğini doğrudan etkiler. Alüminyum damgaların hassasiyeti yetersizse, muhafaza ve iç bileşenler arasındaki uyumlara neden olabilir, ekipmanın montajını ve normal kullanımını etkiler; Radyatörün hassasiyeti standarda uygun değilse, ısı dağılma verimliliğini azaltarak elektronik ekipmanın sıcaklığının operasyon sırasında çok yüksek olmasına neden olur, böylece performansını ve ömrünü etkiler.

Makroskopik bir perspektiften bakıldığında, yüksek hassasiyetli alüminyum damgalar tüm üretim sisteminin verimliliğini artırmaya ve maliyetleri azaltmaya yardımcı olur. Büyük ölçekli üretimde, yüksek hassasiyetli alüminyum damgalama parçaları hurda ve yeniden çalışma oranlarını azaltabilir, üretim verimliliğini artırabilir ve üretim maliyetlerini azaltabilir. Otomobil üretimini örnek olarak almak, yüksek hassasiyetli gövde damgalama parçaları, gövde montajını daha doğru ve daha hızlı hale getirebilir, kaynak ve ayar iş yükünü azaltabilir ve tüm aracın üretim verimliliğini ve kalitesini artırabilir. Ek olarak, yüksek hassasiyetli alüminyum damgalama parçaları kalıp aşınmasını ve değiştirme frekansını azaltabilir, kalıbın servis ömrünü uzatabilir ve üretim maliyetlerini daha da azaltabilir. Oldukça rekabetçi bir pazar ortamında, şirketler sadece ürün kalitesini ve pazar rekabet gücünü artırabilir ve ürün hassasiyetini artırarak müşteri güven ve pazar payı kazanabilir.

Modern imalatın sürekli gelişimi ile, Alüminyum damgalama parçaları ayrıca artıyor. Başlangıçta temel şekil ve boyut gereksinimlerini karşılamaktan, bugün altyimetre hatta mikron düzeyinde hassasiyeti takip etmeye kadar, alüminyum damgalama teknolojisi eşi görülmemiş zorluklar ve fırsatlarla karşı karşıyadır. Alüminyum damgalama parçalarının mükemmel hassasiyetini elde etmek için, malzeme seçimi, küf tasarımı ve üretimi, damgalama işlemi parametre optimizasyonu, üretim süreci kontrolü ve kalite denetimi gibi birçok bağlantıda derinlemesine araştırma ve yenilik gereklidir.

Aşağıdaki bölümlerde, alüminyum damgalama teknolojisinin tüm yönlerini, süreç prensiplerinden işlem akışına, kalıp tasarımı ve üretiminden kalite kontrolüne kadar derinlemesine araştıracağız ve mükemmel hassasiyet elde etmek için alüminyum damgalama parçalarının sırlarını kapsamlı bir şekilde analiz edeceğiz, okuyucuları harika bir alüminyum damgalama dünyasıyla sunuyor.

İi. Alüminyum damgasının temel taşı: alüminyum alaşım malzemelerinin gizemi

(İ) Alüminyum alaşımlı aile üyelerinin analizi ve özellikleri

Alüminyum damgalama teknolojisinin temel malzemesi olarak, alüminyum alaşım birçok aile üyesi vardır. Farklı alüminyum alaşımlarının bileşim, mekanik özellikler ve işleme özelliklerinde kendi özellikleri vardır. İyi donanımlı bir ordu gibi, ordunun her şubesinin kendine özgü becerileri ve misyonları vardır ve farklı alanlarda önemli bir rol oynar.

Yüksek bakır içeriği ile 2000 serisi alüminyum alaşımı, bir güç oyuncusu gibidir ve malzemeye mükemmel bir güç verir. Bunlar arasında, 2024 alaşımı, havacılık alanında parlayan serinin yıldız ürünüdür. Yüksek irtifalarda uçarken uçakların büyük hava basıncına ve mekanik strese dayanması gerektiğinden, malzemelerin mukavemeti ve sertliği son derece yüksektir. 2024 alaşımının yüksek mukavemeti özellikleri, uçak kanatları ve gövde yapıları gibi anahtar bileşenlerin üretimi için ideal bir seçim haline getirir ve bu da uçağın karmaşık uçuş ortamlarında sabit ve güvenli kalmasını sağlayabilir. Buna ek olarak, otomobil üretimi alanında, bazı yüksek performanslı otomobil motor silindirleri, tekerlekler ve diğer parçalar da otomobilin güç performansını ve taşıma stabilitesini artırmak için 2000 serisi alüminyum alaşımları kullanacaktır.

5000 serisi alüminyum alaşımı, alüminyum-magnezyum alaşımının temsilcisidir. Ana alaşım elemanı magnezyumdur ve magnezyum içeriği genellikle%3-5 arasındadır. Orta mukavemet, iyi plastisite, korozyon direnci ve kaynaklanabilirliğe sahip çok yönlü bir oyuncu gibidir. Havacılık ve uzay alanında, Boeing 747 ve Airbus A320'nin gövde kısımları 5000 serisi alüminyum alaşımları kullanır. Hafif ve orta mukavemetli özellikleri sadece uçağın yakıt verimliliğini artırmak için ağırlığı azaltma talebini karşılamakla kalmaz, aynı zamanda gövde yapısının gücünü ve stabilitesini de sağlamaktadır. Otomotiv alanında, BMW ve Audi gibi otomobil markalarının davlumbazları ve kapıları çoğunlukla 5052 alüminyum alaşımdan yapılmıştır. Bu malzemenin iyi plastisitesi, otomotiv parçalarının oluşturulmasını kolaylaştırır. Aynı zamanda, mükemmel korozyon direnci de parçaların servis ömrünü uzatabilir ve otomobilin genel kalitesini artırabilir. İnşaat alanında, 5000 serisi alüminyum alaşımları genellikle paneller, pencere çerçeveleri ve bina dış duvarları ve çatılar için kapılar için kullanılır. Korozyon direnci ve plastisitesi, çeşitli bina ortamlarına ve tasarım gereksinimlerine uyum sağlayarak binaya güzellik ve pratiklik katabilir.

6000 serisi alüminyum alaşımı esas olarak magnezyum ve silikon olmak üzere iki element içerir. 4000 serisinin ve 5000 serisinin avantajlarını akıllıca birleştirir ve soğuk tedavi gören alüminyum dövme ürünüdür. Tipik bir temsilci olarak 6061 alaşımını alarak, güç ve korozyon direncinde iyi performans gösterir ve iyi işlenebilirlik ve kullanılabilirliğe sahiptir. Tıpkı çeşitli karmaşık işleme teknikleriyle kolayca başa çıkabilen yetenekli bir zanaatkar gibi kaplamak kolaydır. Havacılık alanında, Boeing 777 ve Airbus A350'nin gövdesi, yüksek mukavemet ve korozyon direnci için uçağın katı gereksinimlerini karşılamak için 6000 serisi alüminyum alaşımı kullanır. Otomobil üretiminde, Porsche 911'in gövdesi ve şasisi, otomobilin performansını ve güvenliğini artırmak için yüksek mukavemeti ve plastisitesini kullanarak 6061 alüminyum alaşımdan yapılmıştır. Spor ekipmanı alanında, 6061 alüminyum alaşımı daha da belirgindir. Dağcılık ekipmanları, kaya tırmanma ekipmanları, kayaklar, buz patenleri, golf kulüpleri ve yüksek güç ve tokluk gereksinimlerine sahip diğer spor ekipmanları 6061 alüminyum alaşımdan yapılabilir ve sporculara daha kaliteli ve daha güvenli ekipmanlar sağlar.

(İi) Malzeme seçimi sanatı

Alüminyum damgalama parçalarının üretim sürecinde, doğru alüminyum alaşım malzemesini seçmek, harika bir performans için en uygun aktörü seçmek gibidir. Bu hayati bir sanattır. Bu, seçilen malzemelerin avantajlarına tam olarak oyun verebilmesini ve damgalama parçalarının yüksek hassasiyeti ve yüksek performansı için sağlam garantiler sağlayabilmesini sağlamak için parçaların damgalanmasının kullanım senaryolarının ve performans gereksinimlerinin kapsamlı bir şekilde değerlendirilmesini gerektirir.

Kullanım senaryoları açısından, havacılık alanında, uçağın aşırı çevresel koşullar altında çalışması gerektiğinden, malzemelerin ağırlığı, mukavemet, korozyon direnci ve yüksek sıcaklık direnci hakkında son derece katı gereksinimler vardır. Bu nedenle, 2024, 7075 ve diğer alaşımlar gibi 2000 serisi ve 7000 serisi gibi yüksek mukavemetli alüminyum alaşımlar genellikle seçilir. Bu alaşımlar, malzemenin gücünü sağlarken, havacılık ve uzayda hafif arayışını karşılarken ağırlığı mümkün olduğunca azaltabilir. Otomotiv endüstrisinde, sürüş güvenliği, yakıt ekonomisi, otomobilin görünümü ve konforu ve diğer faktörler göz önüne alındığında, farklı parçalara göre farklı alüminyum alaşım malzemeleri serisi seçilecektir. Vücut yapısal parçaları genellikle daha yüksek mukavemet ve daha iyi şekillendirilebilirlik gerektirir ve 6000 serisi alüminyum alaşımlar seçilebilir; Bazı iç ve dış kısımlar malzemenin yüzey kalitesine ve korozyon direncine daha fazla dikkat ederken ve 5000 serisi alüminyum alaşımları daha uygun olabilir. Elektronik ekipman alanında, ürünün küçük boyutu ve yüksek entegrasyonu nedeniyle, malzemenin iletkenliği, ısı dağılımı ve işleme doğruluğu yüksek olmalıdır ve 1000 serisi saf alüminyum veya özel özelliklere sahip bazı alüminyum alaşımları seçilebilir.

Performans gereksinimleri açısından, damgalama parçalarının büyük dış kuvvetlere ve mekanik gerilmelere dayanması gerekirken, 2000 serisi ve 7000 serisi gibi daha yüksek mukavemete sahip alüminyum alaşım serileri tercih edilmelidir. Örneğin, motor yüksek hızda ve yüksek yük altında çalışırken parçaların deforme olmayacağından veya kırılmamasını sağlamak için otomobil motorlarının bağlantı çubukları ve krank milleri gibi anahtar parçaları üretmek için yüksek mukavemetli alüminyum alaşım malzemeleri gereklidir. Deniz ekipmanlarındaki parçalar ve dış mekan yapım dekorasyonları gibi yüksek korozyon direnci gereksinimlerine sahip bazı damgalama parçaları için, 5000 serisi ve 6000 serisi alüminyum alaşımları, iyi korozyon dirençlerinden dolayı ilk tercihtir. Elektronik aletlerin konektörleri ve kabloları gibi iyi iletkenlik gerektiren bazı durumlarda, yüksek iletkenliği nedeniyle 1000 serisi saf alüminyum yaygın olarak kullanılmaktadır. Ek olarak, malzemenin işleme performansı da seçilirken dikkate alınması gereken önemli bir faktördür. Damgalama parçasının şekli karmaşıksa ve çoklu damgalama, germe ve diğer işleme işlemleri gerektiriyorsa, malzemenin plastisitesi ve sünekliği özellikle önemlidir. 5000 serisi ve 6000 serisi alüminyum alaşımları bu konuda mükemmeldir ve damgalama parçalarının doğruluğunu ve kalitesini sağlamak için karmaşık işleme tekniklerine uyum sağlayabilir.

Malzeme kalitesinin damgalama parçalarının doğruluğu ve performansı üzerindeki belirleyici etkisi göz ardı edilemez. Yüksek kaliteli alüminyum alaşım malzemeleri, damgalama sırasında malzemelerin düzgün deformasyonunu sağlayabilen, böylece damgalama parçalarının boyutsal doğruluğunu ve yüzey kalitesini iyileştirebilen muntazam kimyasal bileşime ve organizasyonel yapıya sahiptir. Aksine, malzeme kalitesi zayıf ise, çatlaklar ve ayrım gibi sorunlar var, bu da çatlaklar ve işleme sırasında damgalama parçalarının eşit olmayan deformasyonuna neden olabilecek, damgalama parçalarının doğruluğunu ve performansını ciddi şekilde etkileyebilecek kusurlar vardır. Malzemenin mekanik özelliklerinin stabilitesi de çok önemlidir. Kararlı mekanik özellikler, damgalama parçalarının farklı kullanım ortamları altında iyi performansı koruyabilmesini, ürün güvenilirliğini ve hizmet ömrünü geliştirebilmesini sağlayabilir. Bu nedenle, alüminyum alaşım malzemeleri seçerken, malzemelerin kalitesini sıkı bir şekilde kontrol etmek, saygın tedarikçileri seçmek ve damgalama parçalarının üretim gereksinimlerini karşıladıklarından emin olmak için malzemelerin sıkı bir şekilde incelenmesi ve test edilmesi gerekir.

III. Küf: Alüminyum damgasının ruh ustası

(İ) Kalıp tasarımının ustaca kavramı

Kalıp tasarımı, alüminyum damgalama işleminde anahtar bir bağlantıdır. Dikkatle planlanmış bir sanatsal yaratım gibidir. İncelenen konsepti, alüminyum damgalama parçalarının hassasiyetini ve kalitesini doğrudan belirler. Bu süreçte, tasarımcıların zengin deneyimlerini ve profesyonel bilgilerini, damgalama parçalarının şekli, boyutu ve hassas gereksinimlerine dayanan makul bir yapıya sahip bir kalıp tasarlamak için kullanmaları gerekir. Her ayrıntı nihai ürünün başarısı veya başarısızlığı ile ilgilidir.

Parçaların karmaşık şekillerle damgalanması ile karşılaşırken, kalıbın ayrılma yüzeyini belirlemek birincil sorun haline gelir. Ayrılma yüzeyinin seçimi, ürünün sorunsuz bir şekilde reddedilebilmesini sağlamak için birden fazla prensibi izlemelidir. Ürün demolding gereksinimlerine göre, ayrılma yüzeyi ürünün en büyük kesitsel büyüklüğüne sahip olarak seçilmelidir. Bu, ürünün kalıptan sorunsuz bir şekilde çıkarılabilmesini sağlamak için temel prensiptir. Büyük bir projeksiyon alanına sahip bazı büyük ürünler için, kalıbın lateral sıkıştırma kuvvetinin nispeten küçük olduğu göz önüne alındığında, büyük bir projeksiyon alanına sahip yön, ön ve arka kalıp açıklığı ve kapanma yönüne yerleştirilmeli ve yan ayrılık olarak daha küçük bir yan projeksiyon alanına sahip yan projeksiyon alanı kullanılmalıdır. Bu, damgalama işlemi sırasında kalıbın yanal basıncını etkili bir şekilde azaltabilir ve kalıbın stabilitesini sağlayabilir.

Bir konektör enjeksiyon kalıbı tasarlarken, ürün şekli daha karmaşıksa ve daha fazla alt kesim veya yükseltilmiş yapılar varsa, ayrılma yüzeyi, bu yapıların hareketli kalıp tarafında bir kaydırıcı veya eğimli ejektör mekanizması oluşturabileceği bir konumda ayarlanabilir. Cep telefonu kabukları gibi yüksek hassasiyetli görünüm gereksinimlerine sahip ürünler için, ayrılma yüzeyi ürün yüzeyinde ayrılma hattı izlerini bırakmaktan ve görünüm kalitesini etkilemek için ürünün pürüzsüz dış yüzeyine yerleştirilmemelidir. Şu anda, ayrılma yüzeyi ürünün yan veya alt kısmı gibi göze çarpmayan bir konumda tasarlanabilir.

Demolding yönteminin tasarımı da çok önemlidir, bu da damgalama parçalarının kalitesi ve üretim verimliliğini doğrudan etkilemektedir. Yaygın demolding yöntemleri arasında zorla demolding, manuel demolding ve motorlu demolding bulunmaktadır. Zorla demolding, basit yapılara sahip enjeksiyon kalıpları için uygundur, yüksek verimlilik özelliklerine sahiptir ve genellikle düşük hassasiyetli durumlarda kullanılır. Polietilen ve polipropilen gibi yumuşak plastik ürünler için, enjeksiyon kalıbı itme plakası, ürünü çekirdeğe ekstrüde etmek için kullanılabilir, ancak büyük demolding kuvveti nedeniyle, itme yüzey alanı, ürünün demolding işlemi sırasında deforme olmasını veya hasar görmesini önlemek için daha büyük olacak şekilde tasarlanmalıdır. Manuel Demoulding, basit yapılara sahip enjeksiyon kalıpları için uygundur. Yüksek hassasiyete sahiptir, ancak düşük verimlilik ve yüksek emek yoğunluğuna sahiptir. Genellikle küçük parti üretimi için kullanılır. Enjeksiyon kalıbını açtıktan sonra, çekirdek veya halka, enjeksiyon kalıbından ürünle birlikte çıkarılacaktır ve daha sonra iplik, Demoulding adımını tamamlamak için enjeksiyon kalıplama makinesinin dışındaki bir aletle manuel olarak çıkarılır. Mekanik Demoulding, karmaşık yapılara sahip enjeksiyon kalıpları için uygundur. Yüksek verimlilik ve yüksek hassasiyet özelliklerine sahiptir ve yaygın olarak kullanılmaktadır. Bunlar arasında, yarım kalıp harici dişler için kullanılır, flep çekirdek kalıbı dahili dişler için kullanılır ve dişli rafı mekanizması genellikle dişleri çıkarmak için kullanılır. Bir Demoulding yöntemi seçerken, en uygun Demoulding çözümünü belirlemek için yapısal özellikleri, hassas gereksinimleri, üretim partisini ve ürünün diğer faktörlerini kapsamlı bir şekilde dikkate almak gerekir.

Ekleme düzeni, kalıp tasarımında göz ardı edilemeyen önemli bir bağlantıdır. Eklerin makul kullanımı malzemelerden tasarruf edebilir, işlemeyi kolaylaştırabilir, hassasiyet sağlayabilir ve egzozu kolaylaştırabilir. Arka kalıpta nispeten düzenli bir yükseliş olduğunda, bu parça kakma olabilir, böylece malzeme ayarlanırken, daha düşük bir noktaya ayarlanabilir, böylece malzemeler tasarrufu sağlar. İşleme ekipmanı arasında, EDM en yavaş hıza ve en kötü hassasiyete sahiptir, bu nedenle bazen EDM işleminden mümkün olduğunca kaçınmak için ekler seçilir. Bazı derin kemik pozisyonları için, EDM işleme kalıplama sırasında zayıf drenaj ve zayıf egzoza sahiptir. Şu anda, egzoz problemini çözmek için genellikle eklere ihtiyaç vardır. Öğütücü, en yüksek işlem hassasiyetine sahip ekipmandır. Bazen, hassasiyeti sağlamak için ekler, öğütücü işlemeyi kolaylaştırmak için tasarlanmıştır. Ayrıca, müşterilerin etiket konumunu değiştirme gibi değiştirilebilir gereksinimleri olduğunda, değiştirilebilir ekler de yapılabilir. Ekler tasarlarken, ekin malzeme seçimi ve askının tasarımı gibi faktörlerin dikkate alınması gerekir. Ovulmayan ekler için, malzeme kalıp çekirdek malzemesi ile aynı olabilir; Ovalanan ekler için, malzeme kalıp çekirdeği malzemesi ile aynı olabilir, ancak sertlik 2 derece arttırılır veya farklı sertliğe sahip malzemeler seçilir. Askı boyutu genellikle 5x2.0mm veya 4x3mm olacak şekilde tasarlanabilir. Ekte düz bir konuma yerleştirilmeli ve düz kenardan 0,5 - 2.0 daha kısa olmalıdır. Bu, tel kesme açısını kolaylaştırmak içindir. Ekleme özel bir şekil olduğunda ve asmak için uygun olmadığında, etrafında 1-2 derecelik bir eğim yapabilir ve bir eğim eki oluşturmak için doğrudan yerleştirebilirsiniz.

(İi) Kalıp malzemelerinin dikkatli seçimi

Kalıp malzemelerinin seçimi, bir asker için uygun bir silah seçmek gibidir. Kalıpın performansını ve ömrünü belirlemede önemli bir faktördür. Alüminyum damgalama işleminde, kalıbın büyük basınç, sürtünme ve etkiye dayanması gerekir. Bu nedenle, kalıp malzemesi, uzun süreli çalışma sırasında kararlı bir şekil ve boyutsal doğruluk koruyabilmesini sağlamak için yüksek sertliğe, yüksek aşınma direncine, yüksek mukavemete ve diğer özelliklere sahip olmalıdır.

Yüksek sertlik, kalıp malzemelerinin önemli özelliklerinden biridir. Damgalama işlemi sırasında kalıp yüzeyindeki boşluğun aşınmasına etkili bir şekilde direnebilir ve kalıbın servis ömrünü sağlayabilir. Genel olarak konuşursak, soğuk çalışan kalıpların sertliğinin 60 saat civarında olması gerekir ve sıcak çalışan kalıpların sertliği 42-50HRC'dir. Sertlik aşınma direnci ile yakından ilişkilidir. Genel olarak, kalıp malzemesinin sertliği ne kadar yüksek olursa, aşınma direnci o kadar iyi olur. Otomobil damgalama kalıplarında, çeşitli metal tabakalar şekillerini sık sık damgalama ihtiyacı nedeniyle, kalıp yüzeyi ve boşluk arasında ciddi sürtünme olacaktır. Bu nedenle, kalıp aşınmasını azaltmak ve üretim verimliliğini artırmak için CR12MOV gibi yüksek sertlikli kalıp malzemeleri gereklidir.

Yüksek aşınma direnci de kalıp malzemelerinin vazgeçilmez bir özelliğidir. Boşluk kalıp boşluğunda plastik olarak deforme olduğunda, boşluk yüzeyi boyunca akar ve kayar, boşluk yüzeyi ve boşluk arasında ciddi sürtünmeye neden olur, bu da kalının aşınma nedeniyle kolayca başarısız olmasına neden olabilir. Bu nedenle, kalıp malzemesi, kalının uzun süreli kullanım sırasında boyutsal doğruluğunu ve yüzey pürüzlülüğünü koruyabilmesini sağlamak için iyi aşınma direncine sahip olmalıdır. Die'nin aşınma direnci sadece sertlik ile değil, aynı zamanda malzemenin organizasyon yapısı ve kimyasal bileşimi gibi faktörlerle de ilişkilidir. Krom (CR), molibden (MO), vanadyum (V) vb. Bu alaşım elemanları, kalıp malzemesinin matrisinde dağıtılan, güçlendirici bir rol oynayan ve böylece kalıpta aşınma direncini iyileştiren sert karbürler oluşturabilir.

Yüksek mukavemet, damgalama yüklerine dayanmak için kalıp malzemesinin temel performansıdır. Alüminyum damgalama işlemi sırasında kalıp büyük etkiye ve basınca maruz kalacaktır. Kalıp malzemesinin mukavemeti yetersizse, kalıp deformasyonuna, çatlamaya ve diğer problemlere neden olabilir, bu da damgalı parçaların kalitesi ve üretim verimliliğini etkileyebilir. Bu nedenle, kalıp malzemesi damgalama işlemi sırasında çeşitli yüklere dayanacak kadar mukavemet olmalıdır. Farklı kalıp türleri farklı mukavemet gereksinimlerine sahiptir. Soğuk çalışma kalıpları esas olarak gerginlik, sıkıştırma ve bükme gibi yükler taşıyarak malzemenin yüksek verim mukavemeti ve gerilme mukavemetine sahip olmasını gerektirir; Sıcak çalışan kalıplar yüksek sıcaklıklarda çalışır. Mekanik yüklere ek olarak, termal strese dayanmaları gerekir, bu nedenle malzemenin iyi yüksek sıcaklık mukavemetine ve termal yorgunluk performansına sahip olması gerekir.

Her biri kendine özgü özellikleri ve uygulanabilir senaryoları olan birçok yaygın olarak kullanılan kalıp çelik malzemeleri vardır. CR12MOV, yüksek sertlik, yüksek aşınma direnci ve iyi sertleşebilirliğin özelliklerine sahip yaygın olarak kullanılan bir soğuk çalışma çeliğidir. Yüksek aşınma direnci ve karmaşık şekiller gerektiren soğuk damgalama kalıpları, yumruklar, boşluk kalıpları vb. Üretimi için uygundur. Ürünün karmaşık şekli nedeniyle elektronik ekipman muhafazaları için damgalama kalıpları üretirken, kalıp aşınma direncinin yüksek olması gerekir. CR12MOV çelik bu gereksinimleri iyi karşılayabilir ve kalıp uzun bir üretim sürecinde istikrarlı bir performansı korumasını ve yüksek hassasiyetli damgalama parçaları üretmesini sağlayabilir.

H13, mükemmel ısı direnci, termal yorgunluk direnci ve iyi tokluğa sahip sıcak bir çalışma die çeliktir. Genellikle kalıp döküm kalıpları, sıcak dövme kalıpları, vb. Gibi yüksek sıcaklıklı çalışma ortamlarında kalıplar üretmek için kullanılır. Otomobil motor silindirlerinin kalıp döküm kalıplarında, H13 çeliği yüksek sıcaklık ve yüksek basınçlı çalışma koşulları altında iyi performans koruyabilir, termal yorgunluğa ve termal aşınmaya direnebilir ve kalıp ürünlerinin kalitesi ve kalitesi hizmet ömrünü sağlayabilir.

Kalıp malzemeleri seçerken, kalıbın kullanım senaryosu, damgalama parçalarının malzemesi ve şekli ve en uygun kalıp malzemesini seçmek için üretim parti gibi faktörleri kapsamlı bir şekilde dikkate almak gerekir. Küçük partiler halinde üretilen parçaları damgalamak için, daha düşük maliyetli bir kalıp malzemesi seçebilirsiniz; Büyük partiler halinde üretilen parçaları damgalamak için, üretim maliyetlerini azaltmak için mükemmel performansa ve uzun ömürlü bir kalıp malzemesi seçmeniz gerekir. Kalıbın işleme performansı da dikkate alınmalıdır. İşlenmesi kolay bir kalıp malzemesinin seçilmesi, kalıbın üretim verimliliğini ve kalitesini artırabilir.

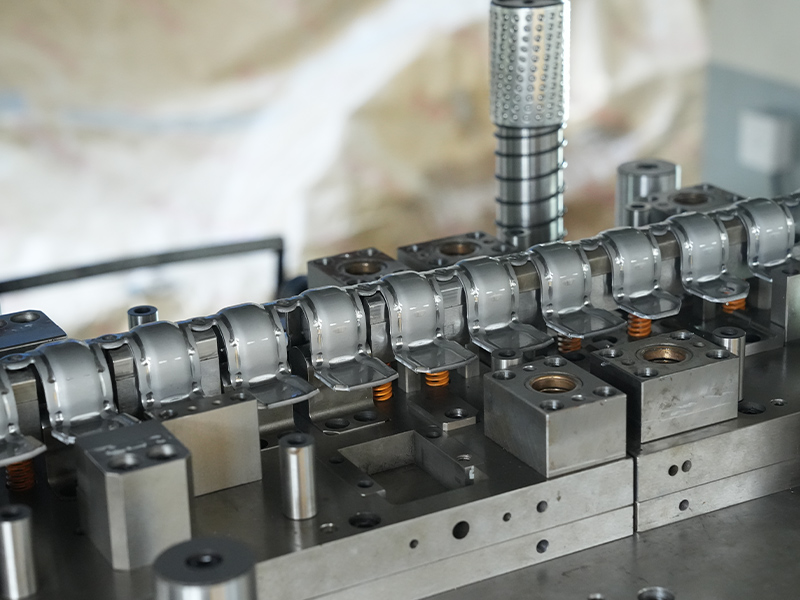

(İii) Kalıp üretiminin nihai teknolojisi

Kalıp üretimi, ileri teknolojiyi ve zarif işçiliği birleştiren bir süreçtir. Her süreç nihai hassasiyet ve kalite arayışını taşır. Bu işlemde, yavaş telli kablo kesme ve elektrospark işleme (EDM) gibi gelişmiş işleme teknolojileri önemli bir rol oynar. Büyülü sihir gibidir, kalıp malzemelerini hassas sanat eserlerine oyuyorlar, alüminyum damgalama parçalarının yüksek hassasiyetli üretimi için sağlam bir garanti sağlıyorlar.

Yavaş telli tel kesme işlemi, mükemmel hassasiyeti ve yüzey kalitesi ile küf üretimi alanında önemli bir konuma sahiptir. Hızlı telli kesim ile karşılaştırıldığında, yavaş telli kesme makinesi tarafından işlenen iş parçasının yüzey pürüzlülüğü genellikle Ra = 0.16μm'ye ulaşabilir ve yuvarlaklık hatası, doğrusal hata ve boyutsal hata daha küçüktür, bu da yüksek hassasiyetli parçaların işlenmesinde yaygın olarak kullanılmasını sağlar. Yavaş telli tel kesim, tel elektrotların sürekli tel beslenmesi yöntemini benimser, yani tel elektrot hareket sırasında işlemeyi tamamlar. Tel elektrot hasar görse bile, sürekli olarak yenilenebilir, böylece parçaların işleme doğruluğunu etkili bir şekilde iyileştirebilir. Hassas damgalama kalıplarının içbükey kalıbını işlerken, yavaş telli kesme karmaşık şekilleri ve küçük açıklıkları doğru bir şekilde kesebilir, içbükey kalıbın boyutsal doğruluğunu ve yüzey kalitesini sağlayabilir ve damgalama parçalarının şekillendirme işlemi sırasında doğru şekiller ve boyutlar elde etmesini sağlayabilir.

İş parçasının yüzey kalitesini daha da artırmak için, yavaş telli kesim de bir dizi ileri teknoloji ve yöntem benimser. Az miktarda çoklu işlem uygulayın. İlk işlem dışında, işlem hacmi genellikle onlarca mikrondan birkaç mikrona düşer. Özellikle son işlem için, işleme hacmi küçük olmalıdır, bu da tel kesimi sırasında malzemenin deformasyonunu etkili bir şekilde azaltabilir ve iş parçasının yüzey kalitesini artırabilir. Kesme yolunu makul bir şekilde düzenlemek de çok önemlidir. Yol gösterici ideoloji, iş parçası malzemesinin orijinal iç stres dengesini mümkün olduğunca yok etmekten kaçınmak ve iş parçası malzemesinin, fikstürün etkisi ve kesme yolunun mantıksız düzenlemesi nedeniyle kesme işlemi sırasında önemli ölçüde deforme olmasını önlemek ve kesme yüzeyi kalitesinde bir azalmaya neden olmaktır. Kesme parametrelerini doğru seçmek, işlem kalitesinin sağlanmasının anahtarıdır. Farklı kaba ve ince işleme için, iş parçasının malzemesine, gerekli işleme doğruluğuna ve diğer faktörlere göre tel hızı, tel gerilim ve jet basıncı gibi parametrelerin uygun şekilde ayarlanması gerekir. Kitapta tanıtılan kesme koşulları tamamen kopyalanamaz, ancak bu koşullara dayanmalı ve gerçek ihtiyaçlara göre buna göre optimize edilmelidir.

Elektrikli deşarj işleme (EDM), özellikle kompleks, hassas, ince duvarlı, dar yarık ve yüksek sertlikli malzeme kalıp boşluklarının işlenmesi sırasında kalıp üretiminde benzersiz avantajlar gösterir. Rolü yeri doldurulamaz. EDM'nin çalışma prensibi, metali eritmek ve buharlaştırmak için elektrot ve iş parçası arasında üretilen elektrikli kıvılcım deşarjını kullanmak, böylece iş parçasının işlenmesini gerçekleştirmektir. İşleme işlemi sırasında, elektrot ve iş parçası arasındaki deşarj, bir yeniden düzenleme tabakası (veya beyaz tabaka) ve ısıdan etkilenen bir bölge dahil olmak üzere metal yüzeyde bir termal erozyon tabakasının oluşmasına neden olacaktır. Beyaz tabaka, yüzey erimiş bir duruma ısıtıldığında oluşur, ancak erimiş malzemenin kalıp boşluğuna girmesi ve yıkanması için sıcaklık yeterince yüksek değildir. Yapısı temel malzemeden açıkça farklıdır ve çok fazla karbon içerir. Bu, EDM işlemi sırasında elektrot ve yalıtım sıvısında bulunan hidrokarbonların bozulmasıyla oluşturulur ve malzeme erimiş bir durumdayken beyaz tabaka içine nüfuz eder. Beyaz tabakanın altında ısıldan etkilenen bölge bulunur. Isıl işlemi nedeniyle, karbon açısından zengin beyaz tabakanın üzerinde çok az etkisi vardır, ancak erime sıcaklığına ulaşmadığı için malzeme yapısını değiştirmek yeterli değildir, bu nedenle ana malzemedeki metalografik yapı korunur. Isıdan etkilenen bölgenin altındaki hammadde tabakası EDM işleminden etkilenmez.

EDM karmaşık kalıp boşluklarını işleyebilse de, kalıpta üretilen ve kalıp üreticileri için her zaman büyük bir endişe konusu olan çok sayıda mikro çatlak gibi bazı sorunlar getiriyor. Beyaz tabakada üretilen mikro çatlaklar EDM'nin kaplaması veya parlatma ile çıkarılmazsa, bazı uygulamalardaki parçaların erken başarısızlığına neden olur ve ayrıca malzemenin korozyon direncini ve yorgunluk direncini azaltır. Bu nedenle, kalıpları işlemek için EDM'yi kullanırken, deşarj parametrelerini optimize etmek, uygun elektrot malzemelerini ve yalıtım sıvılarını kullanma gibi mikro çatalların oluşumunu kontrol etmek ve azaltmak için bir dizi önlem alınmalıdır. İşlenmiş kalıplar, ciltler gibi, beyaz katman ve mikro çatlakları gidermek ve kalıpların performansını iyileştirmek için daha sonra işlenmelidir.

Cep telefonu kabuğu enjeksiyon kalıbının çekirdeğini üretirken, çekirdeğin karmaşık şekli nedeniyle, birçok ince duvar ve dar yarık yapıları içeren, geleneksel mekanik işleme yöntemlerini kullanarak yüksek hassasiyetli işleme elde etmek zordur. EDM, kalıbın tasarım gereksinimlerini karşılamak için elektrot şeklini dikkatlice tasarlayarak çekirdeğin karmaşık şeklini doğru bir şekilde işleyebilir. Bununla birlikte, işlemden sonra, çekirdeğin yüzeydeki beyaz tabaka ve mikro çatlakları çıkarmak, çekirdeğin yüzey kalitesini ve boyutsal doğruluğunu sağlamak ve böylece cep telefonu kabuğu enjeksiyon kalıplanmış parçaların kalitesini sağlamak için çekirdeğin dikkatlice parlatılması gerekir.

IV. Damgalama Ekipmanları: Güç ve güzelliğin kaynaşması

(İ) Damgalama ekipmanı türlerinin analizi

Alüminyum damgalama teknolojisinin önemli bir yöneticisi olarak, damgalama ekipmanları, tıpkı donanımlı bir ordu gibi çeşitli türlere sahiptir. Her türün kendine özgü çalışma prensibi, avantajları ve dezavantajları ve uygulanabilir senaryoları vardır ve alüminyum damgalama aşamasında vazgeçilmez bir rol oynar.

Mekanik damgalama makinesi, damgalama ekipmanındaki geleneksel ana kuvvettir. Dönmek için volanı sürmek için bir elektrik motoru kullanır ve daha sonra iş parçasının damgalanma işlemesini sağlamak için pistonlama hareketini gerçekleştirmek için debriyajlar ve şanzıman dişlileri gibi mekanik şanzıman cihazları aracılığıyla kaydırıcıya gücü iletir. Çalışma prensibi, her bir damgalama parçasını doğru bir şekilde oluşturmak için makinelerin gücünü kullanan yetenekli bir demircininkine benzer. Mekanik damgalama makinesi basit ve kompakt bir yapıya, nispeten düşük üretim maliyetine ve uygun bakıma sahiptir. Basit ve güvenilir bir ortak gibidir ve işletmeler tarafından kolayca kabul edilir. İyi çok yönlülüğe sahiptir ve kullanımı ve sürdürülmesi kolaydır. Basit donanım ürün üretimi gibi yüksek hassasiyet gerektirmeyen bazı damgalama işlemlerinde, mekanik damgalama makinesi, ekonomik ve pratik tarafını göstererek görevi verimli bir şekilde tamamlayabilir. Damgalama hızı ve hassasiyeti mekanik iletim sistemi ile sınırlı olduğundan, yüksek hassasiyetli ve karmaşık şekilli alüminyum damgalama parçalarının işlenmesiyle karşı karşıya kalırken genellikle güçsüz görünür.

Hidrolik damgalama makinesi, güçlü kuvveti ve hassas kontrol yeteneği ile damgalama alanında önemli bir konuma sahiptir. Hidrolik yağını hidrolik pompadan basınçlandırır ve kaydırıcıyı, iş parçasının damgalama işlemesini gerçekleştirmek için hidrolik silindirden yukarı ve aşağı hareket etmeye iter. Bu süreç, çeşitli yüksek yoğunluklu damgalama görevleriyle kolayca başa çıkabilen bir güçlü adam gibidir. Hidrolik damgalama makinesi büyük bir damgalama tonajına ve çok çeşitli kaydırıcı strok ayarlarına sahiptir. Otomobil gövde kapakları, havacılık parçaları vb. Gibi büyük ve karmaşık iş parçalarını damgalamak için uygundur. Otomobil üretiminde, hidrolik damgalama makinesi, yapısal güç ve görünüm için otomobillerin gereksinimlerini karşılamak için alüminyum alaşım tabakalarını karmaşık şekilli vücut parçalarına damgalayabilir. Hidrolik damgalama makinesinin damgalama kuvveti tam olarak kontrol edilebilir ve alüminyum damgalama parçalarının yüksek kaliteli üretimi için güçlü bir garanti sağlayan yüksek hassasiyetli damgalama işlemesi elde edilebilir. Ayrıca bazı eksiklikleri var. Üretim maliyeti yüksektir ve hidrolik sistemin bakımı nispeten karmaşıktır. Profesyonel teknisyenler, işletmenin işletme maliyetini bir dereceye kadar artıran bakım ve bakım için gereklidir.

CNC delme makinesi, yumruk ekipmanında yükselen bir yıldızdır. İş parçasının yüksek hassasiyetli ve yüksek verimli delme işlemeyi elde etmek için kaydırıcının hareketini, besleme, konumlandırma ve yumruk makinesinin diğer eylemlerini doğru bir şekilde kontrol etmek için bilgisayar dijital kontrol teknolojisini kullanır. CNC delme makinesi, makine, hidrolik, elektrik ve bilgisayarlar gibi birçok teknoloji alanını entegre eder. Yüksek hassasiyet, yüksek verimlilik ve yüksek derecede otomasyonun avantajları olan yüksek teknoloji ekipmanlarına sahip bir asker gibidir. Elektronik ekipman üretiminde, son derece yüksek boyutlu doğruluk ve yüzey kalitesi gereksinimlerine sahip alüminyum damgalama parçaları için, CNC delme makinesi, hassas programlama ve kontrol yoluyla gereksinimleri karşılayan hassas parçalar üretebilir. Önceden ayarlanan programa göre çeşitli karmaşık damgalama işlemlerini hızlı ve doğru bir şekilde tamamlayabilir, bu da üretim verimliliğini ve ürün kalitesini büyük ölçüde artırabilir. CNC delme makinesi yüksek derecede zekaya sahiptir, otomatik üretimi gerçekleştirebilir, manuel müdahaleyi azaltabilir ve emek yoğunluğunu ve insan hatalarını azaltabilir. Bununla birlikte, fiyatı nispeten yüksektir ve operatörün teknik seviyesi de yüksektir, bu da operatörün belirli programlama ve bilgisayar çalışma yeteneklerine sahip olmasını gerektirir.

(İi) Ekipman parametrelerinin kesin kontrolü

Damgalama ekipmanının parametre kontrolü, alüminyum damgalama parçalarının kalitesini sağlamak için anahtar bir bağlantı olan harika bir performans için sahne aydınlatması ve ses efektlerini doğru bir şekilde ayarlamak gibidir. Damgalama hızı, basınç ve inme gibi anahtar parametrelerin, damgalama parçalarının kalitesini ve üretim verimliliğini doğrudan etkiler ve alüminyum alaşım malzemelerinin özelliklerine ve damgalama işlemi gereksinimlerine göre doğru bir şekilde optimize edilmesi gerekir.

Damgalama hızının damgalama parçalarının kalitesi üzerindeki etkisi, tıpkı araba sürüş hızının sürüş deneyimi üzerindeki etkisi gibi önemlidir. Hız çok hızlıysa, alüminyum alaşım malzemesinin damgalanma işlemi sırasında tamamen deforme olması için zaman olmayabilir, bu da düzensiz malzeme akışına, çatlaklara, kırışıklıklara ve diğer kusurlara eğilimlidir, bu da damgalama parçalarının kalitesini ciddi şekilde etkiler. Alüminyum alaşım tabakalarını gererken, damgalama hızı çok hızlıysa, tabakanın kenarı eşit olmayan kuvvet nedeniyle çatlayabilir. Damgalama hızı çok yavaşsa, üretim verimliliğini azaltacak ve üretim maliyetlerini artıracaktır. Bu nedenle, alüminyum alaşım malzemesinin damgalama işleminin kalınlığı, mukavemeti ve karmaşıklığı gibi faktörlere göre damgalama hızının makul bir şekilde seçilmesi gerekir. İnce kalınlığa ve düşük mukavemete sahip alüminyum alaşım malzemeleri ve ayrıca basit şekillere sahip parçaları damgalama için damgalama hızı uygun şekilde artırılabilir; Kalın kalınlığa ve yüksek mukavemetli alüminyum alaşım malzemeleri ve ayrıca karmaşık şekillere sahip parçaları damgalama için, malzemenin tamamen deforme olmasını ve kusurların oluşumunu azaltabilmesini sağlamak için damgalama hızının azaltılması gerekir.

Basınç, tıpkı pişirirken şefin ısının kontrolü gibi, damgalama parçalarının şekillendirme kalitesini etkileyen temel faktördür. Basınç çok küçükse, alüminyum alaşım malzemesi tam olarak deforme edilemez ve damgalama parçalarının boyutsal doğruluğu ve yüzey kalitesinin garanti edilmesi zordur. Boyutsal sapma ve eşit olmayan yüzey gibi sorunlar olabilir. Alüminyum alaşım jantları damgalarken, basınç yetersizse, tekerleğin konuşmacıları tasarlanan şekle ve boyuta ulaşamayabilir, bu da tekerleğin mukavemetini ve görünümünü etkileyebilir. Aşırı basınç, kalıp hasarına ve malzeme rüptürüne, üretim maliyetlerini ve hurda oranlarını artıracaktır. Bu nedenle, damgalama basıncını belirlerken, alüminyum alaşım malzemesinin kalınlığı, sertliği ve kalıp boşluğu gibi faktörleri kapsamlı bir şekilde dikkate almak gerekir. Damgalama basıncı, damgalı parçaların kalitesini ve kalıp ömrünü sağlamak için en iyi basınç değerini bulmak için deneme kalıbı ile kademeli olarak ayarlanabilir.

Damgalama stroku, damgalama kalıbındaki yumruk ve kalıp arasındaki mesafeyi ifade eder, bu da damgalı parçaların kalitesi üzerinde önemli bir etkiye sahiptir. İnme çok kısaysa, malzeme tam olarak akamaz, bu da damgalama parçalarının bazı bölümlerinin oluşmasına ve malzeme kıtlığına neden olmasına neden olabilir; İnme çok uzunsa, malzeme aşırı akar, bu da damgalama parçalarının boyutsal doğruluğuna ve hatta deformasyon, çatlama ve diğer problemlere neden olur. Alüminyum alaşımlı cep telefonu kabuklarını damgalarken, damgalama stroku çok kısaysa, kabuğun köşeleri oluşamayabilir; Damgalama stroku çok uzunsa, kabuk aşırı germe nedeniyle daha ince hale gelebilir ve gücünü ve görünümünü etkileyebilir. Bu nedenle, damgalama strokunu damgalama parçalarının şekli, boyutu ve malzeme kalınlığı gibi faktörlere göre makul bir şekilde ayarlamak gerekir, böylece malzemenin kalıpta tamamen akması ve ideal şekillendirme etkisini elde edebilmesi gerekir.

Gerçek üretimde, damgalama ekipmanlarının parametrelerini optimize etmek için bazı gelişmiş teknolojiler ve yöntemler de kullanılabilir. Sayısal simülasyon teknolojisi kullanılarak, damgalama işlemi, damgalı parçaların ve olası sorunların kalitesini tahmin etmek için damgalanmadan önce damgalama işlemi simüle edilir ve analiz edilir, böylece damgalama ekipmanının parametrelerini önceden ayarlar ve damgalı parçaların kalitesini ve üretim verimliliğini artırmak için. Damgalama işlemindeki basınç, hız, sıcaklık vb. Gibi çeşitli parametrelerin gerçek zamanlı izlenmesi ile damgalama ekipmanının parametreleri, damgalama işleminin kesin kontrolünü sağlamak için izleme verilerine göre zamanında ayarlanır.

V. damgalama işlemi: hassas şekillendirmenin büyüsü

(İ) Damgalama işlemine genel bakış

Alüminyum damgalama parçalarının hassas oluşumunun temel bağlantısı olarak, damgalama işlemi dikkatle düzenlenmiş bir senfoni gibidir. Her adım, alüminyum damgalama parçalarının mükemmel hassasiyetinin hareketini oynamak için yakından bağlantılıdır. Hammadde hazırlığından kesmeye, damgalamaya ve müteakip işlemeye kadar, her bağlantı zengin teknik çağrışımlar ve katı işletme gereksinimleri içerir. Yüksek hassasiyetli ve yüksek kaliteli alüminyum damgalama parçalarını birlikte şekillendirmek için birbirleriyle işbirliği yaparlar.

Hammadde hazırlığı, damgalama işleminin temel taşıdır ve önemi açıktır. Bu aşamada, alüminyum alaşım tabakası, malzemesinin, kalınlığının, düzlüğünün vb. Spektrometreler, kalınlık göstergeleri vb. Gibi profesyonel test ekipmanları aracılığıyla, tabakanın kimyasal bileşimi ve kalınlığı, tabaka kalitesinin stabilitesini sağlamak için doğru bir şekilde test edilir. Tabakanın eşit olmayan yüzeyi nedeniyle damgalama parçalarının hassasiyetini etkilemekten kaçınmak için tabaka yüzeyinin düzlüğünü kontrol edin. Alüminyum alaşım tabakası, damgalama işlemi sırasında tabakanın yüzey kalitesini ve tabakanın performansını sağlamak için yüzeydeki yağı, safsızlıkları vb. Temizleme işlemi sırasında, temizleme etkisini sağlamak için profesyonel temizleme maddeleri ve temizleme ekipmanı kullanılabilir.

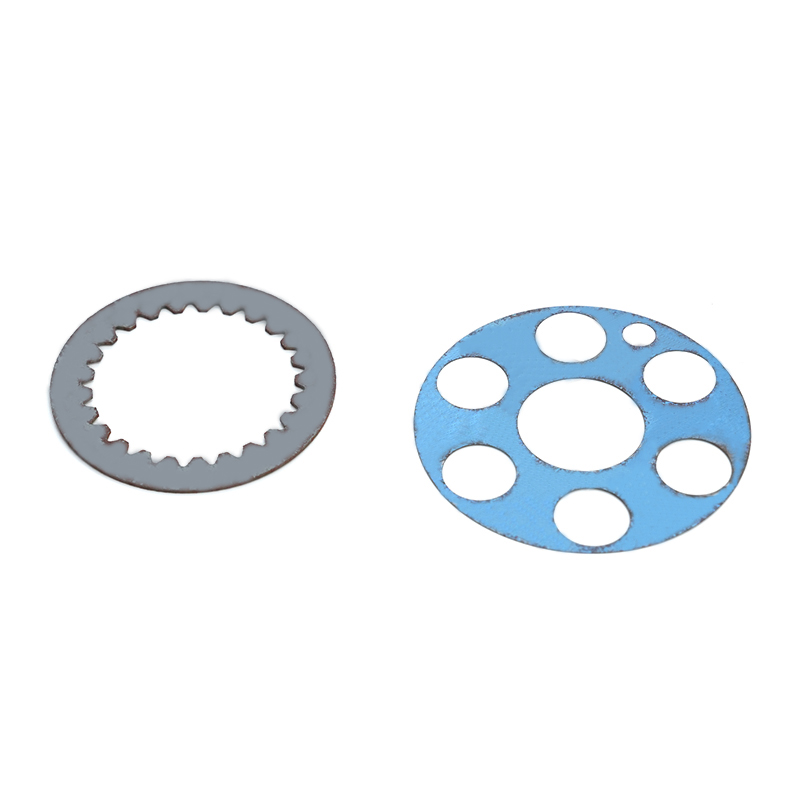

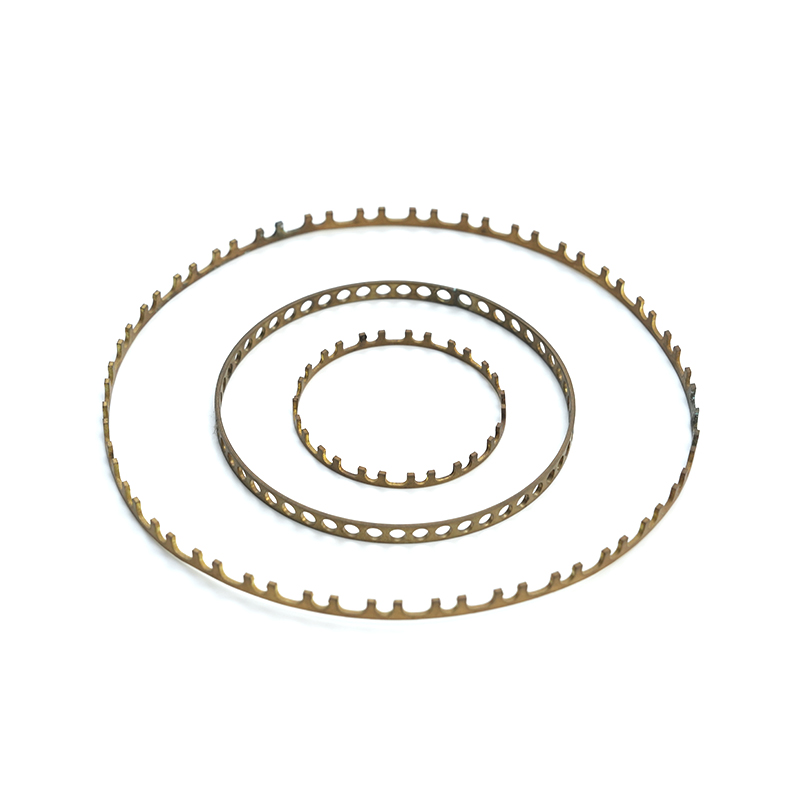

Blanking, daha sonraki damgalara hazırlanmak için tasarım gereksinimlerine göre alüminyum alaşım tabakasını uygun boyutlara ve şekillere kesmektir. Yaygın kesme yöntemleri arasında kesme, delme, lazer kesme vb. Kesme, yaygın olarak kullanılan bir havuz yöntemidir. Yüksek verimlilik ve düşük maliyet özelliklerine sahiptir. Basit şekilli ve büyük boyutlu çarşafların kesilmesi için uygundur. Otomobil üretiminde, kesme genellikle vücut panellerinin kesilmesi için kullanılır. Alüminyum alaşım tabakalarını gerekli boyuta hızlı bir şekilde kesmek için büyük kesme ekipmanı kullanılır. Yumruklama, karmaşık şekillere ve yüksek boyutlu doğruluk gereksinimlerine sahip tabakaların kesilmesi için uygundur. Kalıplardan çeşitli şekillerin boşluklarını doğru bir şekilde yumruklayabilir. Elektronik ekipman üretiminde, delme bazı küçük hassas damgalama parçalarını boşaltmak için yaygın bir yöntemdir. Lazer kesim, yüksek hassasiyet, hızlı kesme hızı ve iyi kesme kalitesinin avantajlarına sahiptir. Havacılık alanındaki bazı hassas parçaların kesilmesi gibi boyutsal doğruluk ve yüzey kalitesi için son derece yüksek gereksinimlere sahip kesme plakaları için uygundur.

Damgalama, tüm damgalama işleminin temel adımıdır. Alüminyum alaşımı boşluğunu damgalama ekipmanı ve kalıpların sinerjisi ile gerekli şekle ve boyuta doğru bir şekilde işler. Damgalama işlemi sırasında, damgalama hızı, basınç, inme vb. Gibi damgalama işlemi parametrelerini makul bir şekilde seçmek gerekir. Damgalama parçalarının şekli, boyutu ve hassas gereksinimleri gibi faktörlere göre. Parçaları karmaşık şekillerle damgalamak için, damgalama parçalarının oluşturulmasını kademeli olarak tamamlamak için çoklu damgalama, germe, bükülme ve diğer işlemler gerekebilir. Germe işlemi sırasında, kırışma ve çatlama gibi kusurlardan kaçınmak için germe oranı ve germe hızı kontrol edilmelidir. Bükme işlemi sırasında, alüminyum alaşım malzemesinin özelliklerine ve bükülme yarıçapının gereksinimlerine göre, bükme açısının ve boyutunun doğruluğunu sağlamak için uygun bükme işlemi ve kalıp seçilmelidir.

Sonraki işlem, damgalama işleminde damgalama parçalarının hassasiyetini ve kalitesini daha da artırabilen önemli bir ek bağlantıdır. Sonraki işleme işlemleri, bozulma, tesviye, ısı işlemi vb. İçerir. Deburring, damgalı parçaların yüzey kalitesini ve güvenliğini artırmak için çapak ve flaşın damgalı parçaların yüzeyinden çıkarmaktır. Manuel öğütme, mekanik bozulma, elektrolitik bozulma ve diğer yöntemler kullanılabilir. Damgalı parçaların şekli ve hassas gereksinimlerine göre uygun ayrışma yöntemini seçin. Tesviye, damgalama işleminin neden olduğu deformasyonu ortadan kaldırmak ve damgalı parçaların düzlüğünü ve boyutsal doğruluğunu artırmak için damgalı parçaları düzleştirmektir. Elektronik ekipmanların ısı lavaboları gibi yüksek düzlük gereksinimlerine sahip bazı damgalı parçalar için tesviye, vazgeçilmez bir süreçtir. Isıl işlem, damgalı parçaların ısıtılması ve soğutulmasıyla damgalı parçaların mekanik özelliklerini ve iç yapısını geliştirmek ve damgalı parçaların mukavemetini, sertliğini, tokluğunu ve diğer özelliklerini geliştirmektir. Otomobil üretiminde, tekerleklerin mukavemetini ve aşınma direncini artırmak için damgalandıktan sonra bazı alüminyum alaşım jantlarının ısıl işlem görmesi gerekir.

(İi), Anahtar Süreç Teknolojisi ortaya çıktı

1. Çizim işleminin derin optimizasyonu

Çizim işlemi alüminyum damgalamada hayati bir rol oynar. Bununla birlikte, alüminyum plakalar, çizim işlemi sırasında, damgalama parçalarının kalitesini ve üretim verimliliğini ciddi şekilde etkileyen kırışmaya ve çatlamaya eğilimlidir. Çizim işleminin derin optimizasyonunu elde etmek ve alüminyum plakaların kırışmasını ve çatlamasını önlemek için, birden fazla yönden başlamak ve bir dizi etkili önlem almak gerekir.

Çekme kaburgalarının düzenini optimize etmek, çizilmiş parçaların kalitesini artırmak için önemli araçlardan biridir. Çekme kaburgaları, malzeme akışını etkili bir şekilde düzenleyebilir ve besleme direncini artırabilir, böylece kırışmayı önleyebilir. Çekme kaburgaları düzenlerken, damlama parçalarının şekline ve boyutuna göre çekme kaburgalarının konumunu, şeklini ve boyutunu makul bir şekilde belirlemek gerekir. Parçaları karmaşık şekillerle damgalamak için, malzeme akışının kesin kontrolünü elde etmek için farklı yerlerde farklı şekil ve boyutlarda kaburgaların çizilmesi gerekebilir. Otomobil örtü parçalarının çiziminde, çekiliş kaburgaları genellikle kalıbın etrafına yerleştirilir. Çekme kaburgalarının yüksekliğini, genişliğini ve aralığını ayarlayarak, malzemenin akış hızı ve yönü kontrol edilebilir, böylece malzeme kırışmayı önlemek için çizim işlemi sırasında eşit olarak deforme edilebilir. Çekme kaburgalarının şekli için yuvarlak, kare, yamuk vb. Gibi birçok seçenek de vardır. Farklı şekillerin malzeme akışı üzerinde farklı etkileri vardır ve gerçek koşullara göre seçilmeleri gerekir.

Boş tutucu kuvvetinin boyutunu ve dağılımını ayarlamak da alüminyum plakaların kırılmasını ve çatlamasını önlemek için önemli bir önlemdir. Boş tutucu kuvveti çok küçükse, malzemenin kırışması etkili bir şekilde bastırılamaz; Boş tutucu kuvveti çok büyükse, malzemenin kırılmasına neden olmak kolaydır. Bu nedenle, alüminyum alaşım malzemesinin performansı, damgalama parçasının şekli ve boyutu vb. Gibi faktörlere göre boş tutucu kuvvetinin boyutunu ve dağılımını doğru bir şekilde ayarlamak gerekir. Gerçek üretimde, boş tutucu kuvvetinin boyutu kalıp üzerine monte edilen basınç sensörü tarafından gerçek zamanlı olarak izlenebilir ve izleme verilerine göre ayarlanabilir. Bazı büyük ve karmaşık damgalama parçaları için, değişken kanat kuvveti kontrol teknolojisi gerekebilir, yani çizim sürecinde, maddi kuvvetin boyutu ve dağılımı, malzemenin kalıp boşluğuna eşit olarak akabileceğini ve kırışmayı ve çatlamayı önleyebilmesini sağlamak için malzemenin akışına ve deformasyonuna göre gerçek zamanlı olarak ayarlanır. Gelişmiş sayısal simülasyon teknolojisi kullanılarak, kesme kuvvetinin boyutu ve dağılımı, çizimden önce simüle edilir ve analiz edilir ve çizim işlemi sırasında meydana gelebilecek sorunlar önünde optimize etmek ve çizilen parçaların kalite ve üretim verimliliğini artırmak için tahmin edilir.

Kalıbın boşluğunun ve filetosunun makul tasarımı, alüminyum plakanın kırışmasını ve çatlamasını önlemede de önemli bir faktördür. Kalıp boşluğu çok büyükse, malzeme çizim işlemi sırasında gevşeyecek ve kolayca kırılacak; Kalıbın boşluğu çok küçükse, malzeme ve kalıp arasındaki sürtünme artacak ve malzemenin kırılmasına neden olacaktır. Bu nedenle, malzemenin çizim işlemi sırasında sorunsuz bir şekilde akabilmesini ve kırışmayı ve çatlamayı önlemek için alüminyum alaşım malzemesinin kalınlığına ve performansına göre kalıbın boşluğunu makul bir şekilde tasarlamak gerekir. Kalıpın fileto yarıçapı, malzemenin akışı ve kalitesi üzerinde büyük bir etkiye sahiptir. Çok küçük bir fileto yarıçapı, stres konsantrasyonuna ve çatlamaya eğilimli olan akış işlemi sırasında malzemenin daha fazla dirençle karşılaşmasına neden olacaktır; Çok büyük bir fileto yarıçapı, çizim işlemi sırasında malzemenin aşırı akmasına ve kolayca kırılmasına neden olur. Bu nedenle, kalıbın fileto yarıçapını damgalama parçasının şekline ve boyutuna göre makul bir şekilde tasarlamak gerekir, böylece malzemenin kırışmayı ve çatlamayı önlemek için akış işlemi sırasında eşit olarak deforme olabilmesi gerekir.

2. Kesme ve yumruklamanın hassas kontrolü

Kesme ve delme, alüminyum damgalama parçalarının işlenmesinde önemli bir süreçtir. Doğruluğu, damgalama parçalarının boyutsal doğruluğunu, kenar kalitesini ve genel performansını doğrudan etkiler. Kesme ve yumruklamanın kesin kontrolünü elde etmek ve çapak ve deformasyon gibi kusurların oluşumunu azaltmak için, kalıp tasarımı, proses parametresi ayarlaması ve işleme işlem kontrolünden başlamak gerekir.

Kalıpın doğruluğu, kırpma ve delme kalitesini sağlamanın anahtarıdır. Kalıp tasarım aşamasında, kalıbın makul bir yapıya, yeterli mukavemete ve yüksek hassasiyete sahip olmasını sağlamak için gelişmiş tasarım kavramları ve teknolojileri benimsenmelidir. Kesme yumruklama kalıbının son kenarı için, kesme kenarının keskinliğini ve boyutsal doğruluğunu sağlamak için yavaş tel kesme, elektrikli kıvılcım işleme, vb. Gibi yüksek hassasiyetli işleme teknolojisi kullanılmalıdır. Kesme kenarının aşınması, kesme delme, çapak ve deformasyon kalitesinin azalmasına yol açacaktır, bu nedenle iyi aşınma direncine sahip kalıp malzemeleri seçmek ve kalıbın sertliği ve aşınma direncini iyileştirmek için kalıbın ısı işlem sürecini makul bir şekilde tasarlamak gerekir. Kalıp üretim sürecinde, kalıbın çeşitli kısımları arasındaki eşleşen doğruluğun tasarım gereksinimlerini karşıladığından emin olmak için işleme doğruluğu kesinlikle kontrol edilmelidir. Yüksek hassasiyetli işleme ekipmanı ve test cihazları, kalıbın işleme işlemini gerçek zamanlı olarak izlemek ve kontrol etmek için kullanılır ve kalıp kalitesini sağlamak için işleme hataları zamanında keşfedilir ve düzeltilir.

Proses parametrelerinin ayarlanması, düzeltme delme kalitesi üzerinde de önemli bir etkiye sahiptir. Delme hızı bir anahtar proses parametresidir. Delme hızı çok hızlıysa, malzeme delme işlemi sırasında büyük bir darbe kuvvetine tabi tutulacak ve çapaklar ve deformasyon kolayca üretilir; Delme hızı çok yavaşsa, üretim verimliliğini etkileyecektir. Bu nedenle, alüminyum alaşım malzemesinin performansı ve kalınlığı ve damgalama parçalarının şekli ve boyutu gibi faktörlere göre delme hızının makul bir şekilde seçilmesi gerekir. Daha ince alüminyum alaşım tabakalarını yumruklarken, delme hızı uygun şekilde artırılabilir; Daha kalın çarşaflar yumruk atarken, delme kalitesini sağlamak için delme hızının azaltılması gerekir. Delme boşluğu da önemli bir işlem parametresidir. Delme boşluğu çok büyükse, kırpma ve delme sonrası kenar kalitesi zayıf olacak ve büyük çapaklar üretilecektir; Delme boşluğu çok küçükse, kalıbın aşınması artacak ve hatta kalıpa zarar verecektir. Bu nedenle, iyi kırpma ve yumruk kalitesi elde etmek için yumruk açma boşluğunu alüminyum alaşım malzemesinin kalınlığına ve performansına göre doğru bir şekilde ayarlamak gerekir.

İşleme sırasında, kırpma ve yumruklamanın sıkı kalite kontrolü de gereklidir. Kalıp, kalıp aşınması ve deformasyon gibi problemleri derhal tespit etmek ve bunlarla ilgilenmek için düzenli olarak denetlenmeli ve korunmalıdır. Üretim işlemi sırasında, kesme ve delme sonrası damgalama parçaları gerçek zamanlı olarak incelenmelidir. Boyutsal doğruluğu, kenar kalitesi ve damgalama parçalarının diğer göstergelerini ölçerek, işleme işlemi sırasında meydana gelen sorunlar derhal keşfedilebilir ve düzeltilebilir. Üç koordinat ölçüm cihazları ve görsel inceleme sistemleri gibi gelişmiş otomatik test ekipmanı, algılama verimliliğini ve doğruluğunu artırmak için damgalama parçalarını hızlı ve doğru bir şekilde tespit etmek için kullanılabilir. Operatörlerin eğitim ve yönetimini güçlendirmek, operatörlerin teknik seviyesini ve kalite farkındalığını iyileştirmek, operatörlerin işletim prosedürlerine uygun olarak çalışabilmelerini ve düzeltme ve delme kalitesini sağlamak gerekir.

3. Ribaunt probleminin etkili bir şekilde üstesinden gelin

Gradback, alüminyum alaşım damgalama parçalarının üretiminde yaygın ve dikenli bir sorundur. Parçaların damgalanmasının boyutsal doğruluğunu ve şekil doğruluğunu ciddi şekilde etkiler ve üretimde büyük bir sorun yaratır. Ribaunt probleminin etkili bir şekilde üstesinden gelmek için, backback'in nedenlerini derinden analiz etmek ve kontrol etmek için hedeflenen önlemler almak gerekir.

Alüminyum alaşım malzemelerinin elastik modülü düşüktür, bu da damgalama parçalarının backback'inin ana nedenlerinden biridir. Elastik modül, malzemenin elastik deformasyona direnme yeteneğinin bir göstergesidir. Elastik modül ne kadar düşük olursa, malzemenin boşaltıldıktan sonra elastik deformasyonu geri kazanma yeteneği o kadar güçlü olur, bu da damgalanma parçalarının patlamasında bir artışa yol açar. Alüminyum alaşımının elastik modülü çeliğin sadece üçte biridir, bu nedenle damgalama işlemi sırasında geri tepme olasılığı daha yüksektir. Malzemenin akma mukavemeti ve sertleştirme endeksi gibi mekanik özellikler de beribreyi etkileyecektir. Verim mukavemeti ne kadar yüksek olursa, plastik deformasyon işlemi sırasında malzemenin taşıması gereken stres o kadar büyük olur ve boşaltıldıktan sonra geri dönüş eğilimi o kadar belirgin olur; Sertleştirme endeksi ne kadar büyük olursa, plastik deformasyon işlemi sırasında malzemenin sertleştirme olgusu o kadar ciddi olur ve patlama miktarı o kadar büyük olur.

Damgalama işlemi parametreleri de bribback üzerinde önemli bir etkiye sahiptir. Bükme yarıçapı bir anahtar proses parametresidir. Bükme yarıçapı ne kadar küçük olursa, bükülme işlemi sırasında malzemenin deformasyon derecesi o kadar büyük olur ve backback miktarı o kadar büyük olur. Bükme yarıçapı malzemenin minimum bükülme yarıçapından daha az olduğunda, malzeme çatlamaya eğilimlidir ve patlama miktarı da keskin bir şekilde artacaktır. Damgalama hızı ve basıncı gibi parametreler de bribback'i etkileyecektir. Damgalama hızı çok hızlıysa, malzemenin damgalama işlemi sırasında tamamen deforme olması için zamanları olmayacak ve boşaltıldıktan sonra backback miktarı artacaktır; Basınç çok yüksekse, malzeme kalıpta aşırı derecede tanımlanacaktır ve boşaltıldıktan sonra büyük bir patlama üretmek de kolaydır.

Kalıp yapısı ve tasarımının da bronşet üzerinde önemli bir etkisi vardır. Eğer kalıp boşluğu çok büyükse, malzeme damgalama işlemi sırasında etkili bir şekilde kısıtlanmayacaktır ve geri tepmek kolaydır; Eğer kalıp köşesinin yarıçapı çok küçükse, malzeme akış işlemi sırasında daha fazla dirence tabi tutulacak, bu da stres konsantrasyonuna neden olacak ve böylece geri tepme miktarını arttıracaktır. Die'nin yüzey pürüzlülüğü, Demoulding yöntemi ve diğer faktörler de geri tepmeyi etkileyecektir. Geniş yüzey pürüzlülüğüne sahip bir kalıp, malzeme ve kalıp arasındaki sürtünmeyi artıracak, bu da malzemenin demulding sırasında geri tepmesine neden olacaktır; Zorla Demoulding gibi mantıksız demullama yöntemleri de, Demoulding sürecinde damgalama parçalarının toparlanmasına neden olmaya eğilimlidir.

Ribaund'u kontrol etmek için kalıp tazminat yöntemi kullanılabilir. Damgalama parçalarının vuruşunun kesin ölçülmesi ve analizi yoluyla, kalıp yüzeyi kalıp tasarımı sırasında önceden tersine telafi edilir, böylece damgalama parçaları geri tepmeden sonra tasarım boyutuna ve şekle ulaşabilir. Sayısal simülasyon teknolojisi kullanılarak, damgalama işlemi, damgalama parçalarının patlamasını tahmin etmek için kalıp tasarım aşamasında simüle edilir ve analiz edilir, böylece kalıbın tazminat miktarını belirler. Gerçek üretimdeki damgalama parçalarının patlamasına göre, kalıp, kalıp tazminatının doğruluğunu daha da artırmak için gerçek zamanlı olarak ayarlanır ve optimize edilir.

Damgalama işlemi parametrelerini optimize etmek de backback'i kontrol etmek için önemli bir önlemdir. Bükme yarıçapı, damgalama hızı ve basıncı gibi parametreleri makul bir şekilde ayarlayın, böylece malzemenin damgalama işlemi sırasında eşit olarak deforme olabilmesi ve geri dönüş oluşumunu azaltabilmesi için. Bükme yarıçapını uygun bir şekilde arttırmak, damgalama hızını azaltmak ve basıncı makul bir şekilde kontrol etmek, geri dönüş miktarını etkili bir şekilde azaltabilir. Damgalı parçaların oluşturulmasını kademeli olarak tamamlamak için çok geçişli bir damgalama işlemi kullanmak, malzemenin deformasyon derecesini de azaltabilir ve patlama azaltabilir.

Ortopedik bir sürecin benimsenmesi, patlama problemini çözmek için etkili araçlardan biridir. Parçaların büyük miktarda backback ile damgalanması için, tasarımın gerektirdiği boyut ve şekle ulaşmak için damgalanmadan sonra bunları düzeltmek için bir ortopedik işlem kullanılabilir. Yaygın ortopedik süreçler mekanik ortopedi ve termal ortopedi içerir. Mekanik ortopedi, damgalama parçalarını düzleştirmek ve düzeltmek için pres, düzleştiriciler ve diğer ekipmanları kullanma gibi dış kuvvet uygulayarak damgalama parçalarını düzeltmektir; Termal ortopedi, sıcak presleme ortopedi ve termal yaşlanma ortopedi kullanma gibi ısıtmadan sonra damgalama parçalarını düzeltmek için malzemenin yüksek sıcaklıkta plastik deformasyon kabiliyetini kullanmaktır.

(İii) Yüzey tedavisi: damgalama parçalarına yeni bir cazibe vermek

1. Anodizasyon: koruma ve güzelliği iyileştirmek

Alüminyum damgalama parçaları için önemli bir yüzey işlemi aracı olarak, eloksal işlem, damgalama parçalarına katı ve güzel bir kat koymak gibidir. Sadece damgalama parçalarının koruyucu performansını önemli ölçüde iyileştirmekle kalmaz, aynı zamanda bunlara benzersiz bir estetik ekleyerek birçok üründen öne çıkarır.

Anodizasyon prensibi elektrokimyasal sürece dayanmaktadır. Alüminyum damgalama parçaları bir anot olarak spesifik bir elektrolite yerleştirildiğinde ve doğrudan akım uygulandığında, alüminyum yüzeyde bir alüminyum oksit filmi oluşturmak için bir oksidasyon reaksiyonu oluşacaktır. Bu işlemde, elektrolitteki katyonlar anot yüzeyi üzerinde elektronlar kazanır ve alüminyum oksit oluşturmak için alüminyum atomlarla birleştirilir. Anodizasyon işlemi sırasında, iki metal çözünme ve oksit film oluşumu işlemi aynı anda gerçekleştirilir. Metal yüzey üzerindeki oksidasyon reaksiyonu, alüminyum iyonlarının elektrolite çözülmesine neden olacaktır. Bu, metal malzemelerin kaybına ve şekil değişikliğine neden olacak şekilde eloksal işlemde kaçınılmaz bir yan reaksiyondur. Metalin çözünmesine karşılık gelen bir oksit filminin oluşumudur. Metal yüzey üzerindeki oksidasyon reaksiyonu, alüminyumun sabit bir alüminyum oksit tabakası oluşturması için elektrolitteki oksijen ile birleştirilmesine neden olacaktır. Bu oksit film mikro gözenekli bir yapıya sahiptir ve kalınlığı, rengi ve diğer fiziksel ve kimyasal özellikleri elektrolit çözeltisi, akım yoğunluğu, sıcaklık ve zaman gibi faktörler ayarlanarak kontrol edilebilir.

Anodizasyonun işlem akışı nispeten karmaşıktır ve oksit filminin kalitesini ve performansını sağlamak için her bağlantının işlem parametrelerinin sıkı bir şekilde kontrol edilmesi gerekir. Ön -muamele, anodizasyonun ilk adımıdır ve amacı, daha sonraki anodizasyon tedavisi için iyi bir temel oluşturmak için alüminyum alaşımının yüzeyini temizlemek ve hazırlamaktır. Ön -tedavi genellikle bozulma, alkali yıkama ve nötralizasyon gibi süreçleri içerir. Degrasing, alüminyum damgalama parçalarının yüzeyindeki yağ ve safsızlıkları çıkarmaktır. Organik solvent temizliği, alkalin yağlayıcı ajan temizliği ve diğer yöntemler, yüzeyde gres kalıntısı olmamasını sağlamak için kullanılabilir. Alkalin yıkama, doğal oksit filmini ve yüzeydeki diğer safsızlıkları daha da uzaklaştırmak, yüzeyin aktivitesini iyileştirmek ve sonraki oksidasyon reaksiyonunu daha düzgün hale getirmektir. Nötralizasyon, sonraki süreçler üzerindeki etkiyi önlemek için alkali yıkamadan sonra kalan alkalin maddeleri nötralize etmektir.

Anodize edici tedavi, tüm sürecin temel bağlantısıdır. Bu aşamada, alüminyum alaşımı bir elektrolit çözeltisine yerleştirilir ve yüzeyinde bir oksit film oluşturmak için bir elektrik akımı uygulanır. Yaygın elektrolit çözeltileri arasında sülfürik asit, kromik asit, oksalik asit, vb. Sülfürik asit anodizasyonu en yaygın kullanılan yöntemdir. İyi sertliğe, aşınma direncine ve korozyon direncine sahip olan orta kalınlıkta (0.00007 "ila 0.001" veya 1.8 μm ila 25 μm) bir oksit filmi üretebilir. Sülfürik asit anodizasyonu sürecinde, akım yoğunluğu, sıcaklık ve zaman gibi parametrelerin kontrol edilmesi gerekir. Mevcut yoğunluk çok büyükse, oksit film çok hızlı büyüyecek, film kalitesi azalacak ve gevşeklik ve gözeneklilik gibi kusurlar ortaya çıkacaktır; Mevcut yoğunluk çok küçükse, oksit film yavaşça büyüyecek ve üretim verimliliği düşük olacaktır. Sıcaklık çok yüksekse, oksit film daha hızlı çözünür ve düzensiz film kalınlığına neden olur; Sıcaklık çok düşükse, oksit filminin sertliği ve aşınma direnci azalacaktır. Zaman çok uzunsa, oksit film çok kalın olacak, bu da filmin kırılganlığının artmasına ve kolay çatlamaya neden olacak; Zaman çok kısaysa, oksit film kalınlığı yetersizdir ve koruma ve güzellik gereksinimlerini karşılayamaz.

Elektrolitik renklendirme, eloksal sürecinin önemli bir ek bağlantısıdır. Oksit filminin çeşitli renkler ve desenler elde etmesini sağlayabilir ve aynı zamanda film katmanının sızdırmazlık performansını, korozyon direncini ve hava direncini arttırır. Nikel sülfat sistemi renklendirme, kalay tuz sistemi renklendirme, vb. Nikel sülfat sistemi renklendirmesinde, elektrolitin pH değeri, sıcaklığı ve akım yoğunluğunu kontrol ederek birçok elektrolitik renklendirme yöntemi vardır, oksit filmi bronz, siyah, altın, vb. Gibi farklı renkler sunabilir. Amacı, alüminyum alaşım ürünlerinin uzun ömürlü performans elde etmek için iyi korozyon direncine, hava direncine ve aşınma direncine sahip olmasını sağlamaktır. Yaygın olarak kullanılan sızdırmazlık tedavi yöntemleri arasında ısı sızdırmazlığı (kaynar su sızdırmazlığı ve yüksek basınçlı buhar sızdırmazlığı), soğuk sızdırmazlık, orta sıcaklık sızdırmazlığı ve organik sızdırmazlık bulunur. Isı sızdırmazlığı, anodize alüminyum damgalama parçalarını, oksit filminin mikro gözetlerini kapatmak ve filmin korozyon direncini ve aşınma direncini iyileştirmek için kaynar suya veya yüksek basınçlı buhara koymaktır. Soğuk sızdırmazlık, oksit filmi oda sıcaklığında mühürlemek için kimyasal ajanlar kullanır, bu da basit çalışma ve enerji tasarrufu avantajlarına sahiptir.

Anodize alüminyum damgaların koruyucu performansı ve estetiği önemli ölçüde iyileştirilmiştir. Oksit filminin sertlik ve aşınma direnci büyük ölçüde geliştirilmiştir, bu da dış sürtünmeye ve aşınmaya etkili bir şekilde direnebilir ve damgaların servis ömrünü uzatabilir. Oksit film, alüminyum damgaların nemli, asidik ve alkalin ortamlarda aşındırılmasını ve baz metali erozyondan korumasını önleyebilen iyi korozyon direncine sahiptir. Anodizasyon, farklı müşterilerin estetik ihtiyaçlarını karşılamak ve ürünün katma değerini artırmak için alüminyum damgalara çeşitli güzel renkler ve parlaklık efektleri verebilir. Mimari dekorasyon alanında, eloksal alüminyum alaşım kapıları ve pencereler sadece mükemmel koruyucu performansa sahip olmakla kalmaz, aynı zamanda binaya güzellik ve moda ekler; Elektronik ekipman alanında, eloksal alüminyum gövdeler sadece iç elektronik bileşenleri korumakla kalmaz, aynı zamanda ürünün görünümünü ve dokusunu da artırır ve ürünün pazar rekabet gücünü artırır.

2. Kumblasting: Benzersiz bir doku oluşturma

Kumblasting, alüminyum damgaların yüzeyini tedavi etmek için yüksek hızlı aşındırıcı jetler kullanan bir işlemdir. Alüminyum damgalarına benzersiz bir yüzey dokusu verebilen büyülü bir makyaj sanatçısı gibidir, yüzey temizliklerini ve pürüzlülüğünü geliştirerek ürüne farklı bir cazibe ekler.

Kumblasting prensibi, büyük hızda alüminyum damgaların yüzeyine (kuvars kumu, korundum kumu, cam boncuklar, vb.) Bir güç kaynağı olarak basınçlı hava veya yüksek basınçlı su akışını kullanmaktır, böylece aşındırıcılar yüzeye karşı çarpışır ve ovalar, böylece yüzeyde saflık, oksit, mikrofik, mikrofik, mikrofik, mikrofik, mikrofik, mikrofik, mikrofik, mikrofik, mikrofik, mikrofik, miktarı, büro, mikrofuz. Bu işlemde, aşındırıcıların etkisi ve sürtünmesi, alüminyum damgaların yüzeyinde küçük çukurlara ve çiziklere neden olacaktır. Mikroyapıdaki bu değişiklikler yüzeyin farklı dokular ve parlaklık etkileri sunmasına neden olacaktır. Kumblasting, alüminyum damgaların yüzeyinde yağ lekelerini, safsızlıkları ve doğal oksit filmleri etkili bir şekilde giderebilir, bu da yüzeyi daha pürüzsüz hale getirir.

VI. Kalite Kontrolü: Sıfır kusurların arayışı

(İ) Çok boyutlu kalite denetim araçları

Alüminyum damgaların üretim sürecinde, kalite denetimi katı bir bekçi gibidir, her damganın yüksek kalite standartlarını karşıladığından ve sıfır kusur hedefine ulaşmasını sağlamak için damgaların çok yönlü incelemesini yapmak için çeşitli araçlar kullanır. Yaygın olarak kullanılan kalite denetim yöntemleri, boyutsal ölçüm, görünüm denetimi, mekanik özellikler testi, metalografik analiz, vb.

Boyut ölçümü, kalite incelemesindeki en temel ve önemli bağlantılardan biridir. Damgaların tasarım gereksinimlerini ve montaj doğruluğunu karşılayıp karşılamayacağı ile doğrudan ilgilidir. Alüminyum damgaların boyutsal ölçümünde, üç boyutlu koordinat ölçüm makinesi, yüksek hassasiyet ve güçlü ölçüm fonksiyonu ile tercih edilen araç haline gelmiştir. Üç boyutlu koordinat ölçüm makinesi, probu üç karşılıklı dikey koordinat eksen üzerinde hareket ettirerek damgalama parçalarının uzunluğu, genişlik, yükseklik, açıklık, şekil hatası vb. Gibi çeşitli boyutlu parametreleri doğru bir şekilde ölçebilir. Otomobil motor silindirleri için alüminyum damgalama parçalarının üretiminde, üç boyutlu koordinat ölçüm makinesi, silindir gövdesinin boyutsal doğruluğunun motorun montaj gereksinimlerini karşılamasını sağlamak için silindir gövdesinin her deliğinin çapını, konum doğruluğunu, düzlük vb. Ölçüm doğruluğu genellikle yüksek hassasiyetli alüminyum damgalama parçalarının ölçüm ihtiyaçlarını karşılayabilen mikron seviyesine ulaşabilir. Üç boyutlu koordinat ölçüm makinesine ek olarak, lazer ölçüm makinesi de boyutsal ölçümde önemli bir rol oynar. Lazer ölçüm makinesi, damgalama parçalarının boyutunu ve şeklini hızlı ve temassız olarak ölçmek için lazer ışınının yansıma prensibini kullanır. Hızlı ölçüm hızı, yüksek doğruluk ve uygun çalışma avantajlarına sahiptir. Havacılık ve uzay alanında, karmaşık şekillere ve son derece yüksek boyutlu doğruluk gereksinimlerine sahip bazı alüminyum damgalama parçaları için, lazer ölçüm makinesi üç boyutlu şekillerinin hızlı ölçümünü ve analizini gerçekleştirebilir ve ürün kalitesi kontrolü için doğru veri desteği sağlayabilir.

Görünüm muayenesi, kalite denetiminin vazgeçilmez bir parçasıdır. Esas olarak damgalama parçalarının yüzeyinde çatlaklar, çizikler, kırışıklıklar, deformasyon vb. Gibi kusurlar olup olmadığını tespit etmek için kullanılır. Bu kusurlar sadece damgalama parçalarının görünüm kalitesini etkilemekle kalmayacak, aynı zamanda performans ve hizmet ömrü üzerinde ciddi bir etkiye sahip olabilir. Görünüş incelemesinde, görsel inceleme en yaygın kullanılan yöntemlerden biridir. Müfettişler, parçaları çıplak gözleriyle damgalama yüzeyini doğrudan gözlemler ve zengin deneyimleri ve keskin gözlemleriyle yüzey kusurları bulurlar. Doğrudan çıplak gözle gözlemlenmesi zor olan bazı ince kusurlar için, büyüteç, mikroskop ve diğer araçlar yardımıyla incelenebilirler. Elektronik ekipman muhafazaları için alüminyum damgalama parçalarının üretiminde, müfettişler, muhafazanın yüzeyinde çizikler, çizikler ve diğer kusurların olup olmadığını dikkatlice gözlemleyecektir, çünkü bu kusurlar ürünün görünümünü ve pazar rekabet gücünü doğrudan etkileyecektir. Yağ taşı parlatma ve dokunma denetimi, görünüm incelemesinde yaygın olarak kullanılan yöntemlerdir. Yağ taşı parlatma, damgalama parçalarının yüzeyindeki oksit ölçeğini ve küçük çıkıntıları çıkarabilir, bu da yüzey kusurlarını daha belirgin ve denetlenmesi kolay hale getirebilir. Dokunma denetimi, müfettişin eldiven giymesi ve çizikler ve kırışıklıklar gibi yüzey kusurlarını bulmak için yüzeyin düzlüğünü ve pürüzsüzlüğünü hissetmek için damgalama parçalarının yüzeyine elleriyle dokunmasıdır. Otomobil gövde kapakları için alüminyum damgalama parçalarının üretiminde, dokunmatik inceleme, kapağın yüzeyinde etkili bir şekilde ince kusurlar bulabilen önemli bir görünüm denetim yöntemidir.

Mekanik özellik testi, alüminyum damgaların kalitesini değerlendirmek için temel araçlardan biridir. Esas olarak damgaların güç, sertlik, tokluk ve yorgunluk performansı gibi mekanik özellik göstergelerini tespit etmek için kullanılır. Bu göstergeler, gerçek kullanımda damgaların güvenilirliği ve güvenliği ile doğrudan ilişkilidir. Çekme testi, mekanik özellik testinde en yaygın kullanılan yöntemlerden biridir. Damgaya eksenel gerginlik uygulanarak, germe gücü, gerilme mukavemeti ve damgalamanın uzaması gibi mekanik özellik göstergelerini elde etmek için germe işlemi sırasında gerilim-gerinim eğrisi ölçülür. Otomotiv parçaları için alüminyum damgaların üretiminde, dış kuvvetlere maruz kaldıklarında aşırı kırılmayacağından veya deforme olmayacağından emin olmak için parçaların mukavemetini ve plastisitesini tespit etmek için gerilme testleri kullanılabilir. Sertlik testi, damgaların yüzeyinin girintiye direnme yeteneğini ölçerek damgaların sertliğini değerlendirir. Yaygın olarak kullanılan sertlik testi yöntemleri arasında Rockwell sertlik testi, Brinell sertlik testi, Vickers sertlik testi vb. Havacılık ve uzay alanında, yüksek strese dayanması gereken bazı alüminyum damgalar için sertlik testi, kullanım sırasında iyi aşınma direncine ve yorgunluk direncine sahip olmalarını sağlamak için yüzey sertliklerini tespit etmek için kullanılabilir. Etki testi, darbe yükü altındaki parçaların tokluğunu tespit etmek için kullanılır. Sertlik, darbe testinde parçaların damgalanmasının darbe emme çalışması ölçülmesiyle değerlendirilir. Otomobil hava yastığı braketleri, havacılık ve uzay yapısal parçaları, vb. Gibi darbe yüküne dayanması gereken bazı alüminyum damgalama parçalarının üretiminde, darbe testi vazgeçilmez bir mekanik özellik test yöntemidir.

Metalografik analiz, alüminyum damgalama parçalarının iç yapısını ve performansını derinden anlayan bir tespit yöntemidir. Damgalama parçalarının kalitesini ve performansını değerlendirmek için damgalama parçalarının metalografik yapısını gözlemleyerek ve analiz ederek tane büyüklüğü, tane sınır durumu, faz bileşimi vb. Gibi malzemelerin mikroyapısal özelliklerini ortaya çıkarabilir. Metalografik analiz süreci örnekleme, kakma, öğütme, parlatma, korozyon ve diğer adımları içerir. İlk olarak, damgalama parçalarından temsili örnekleri seçin ve ardından daha sonraki işlem ve gözlem için numuneleri uygun malzemelerde kak. Ardından, yüzeylerini aynallamak için kakma numuneleri öğütün ve cilalayın. Son olarak, bir mikroskop altında gözlem ve analizi kolaylaştırmak için metalografik yapının görünmesini sağlamak için numunelerin yüzeyini aşındırmak için uygun korozif ajanlar kullanın. Alüminyum alaşım jantlar için alüminyum damgalama parçalarının üretiminde, tekerlek göbeğinin tane boyutunu ve dağılımını tespit etmek ve döküm kalitesi ve ısıl işlem etkisini değerlendirmek için metalografik analiz kullanılabilir. Metalografik analiz yoluyla, tekerlek göbeğinin içindeki gözenekler, büzülme, kapanımlar vb. Gibi kusurların olup olmadığı ve tahılların kaba ve düzensiz olup olmadığı, tekerlek göbeğinin kalitesini ve performansını iyileştirmek ve iyileştirmek için zamanında önlemler alıp almadığı bulunabilir.

(İi) kusur analizi ve iyileştirme stratejisi

Alüminyum damgalama parçalarının üretim sürecinde, bir dizi katı kalite kontrol önlemine rağmen, çatlaklar, kırışıklıklar, deformasyon, yüzey çizikleri vb. Gibi çeşitli kusurlar hala meydana gelebilir. Bu kusurlar sadece damgalama parçalarının kalitesini ve performansını etkilemekle kalmaz, aynı zamanda ürün hurdaya neden olabilir ve üretim maliyetlerini artırabilir. Bu nedenle, bu kusurların nedenlerinin derinlemesine analizi ve karşılık gelen önleme ve iyileştirme önlemleri önerisi, alüminyum damgalama parçalarının kalitesini ve üretim verimliliğini artırmak için büyük önem taşımaktadır.

Çatlaklar, alüminyum damgalama parçalarında daha yaygın ve ciddi kusurlardan biridir. Damgalama parçalarının gücünü ve güvenilirliğini önemli ölçüde azaltacak ve hatta ürünün kullanım sırasında kırılmasına neden olacaklardır. Çatlakların ana nedenleri, malzemenin kendisindeki kusurları, mantıksız damgalama işlemi parametrelerini ve kalıp tasarımı ve üretim problemlerini içerir. Alüminyum alaşım malzemelerdeki safsızlıklar, gözenekler, ayrım ve diğer kusurlar, malzemenin mukavemetini ve plastisitesini azaltacak şekilde, kuvvetlere maruz kaldığında parçaların çatlamasını kolaylaştıracaktır. Bazı alüminyum alaşım plakalarında, daha fazla safsızlık parçacıkları varsa, bu safsızlık parçacıkları çatlakların başlama noktaları haline gelecektir. Damgalama işlemi sırasında, stres yoğunlaştıkça, safsızlık parçacıklarının etrafında yavaş yavaş çatlaklar oluşacak ve çevreye genişleyecektir. Çok küçük kesme boşluğu, çok küçük çizim katsayısı ve çok hızlı damgalama hızı gibi mantıksız damgalama işlemi parametreleri de damgalama parçalarında çatlaklara neden olabilir. Blanking boşluğu çok küçükse, kanat kuvveti artacaktır ve patlama işlemi sırasında malzeme üzerindeki kesme gerilimi çok büyük olacaktır, bu da çatlaması kolaydır; Çizim katsayısı çok küçükse, çizim işlemi sırasında malzemenin deformasyon derecesi çok büyük olacaktır, böylece malzemenin plastik sınırını aşar, böylece çatlaklara neden olur; Damgalama hızı çok hızlıysa, malzemenin damgalama işlemi sırasında tamamen deforme olması için yeterli zamana sahip olmayacaktır, bu da stres konsantrasyonuna neden olur, bu da çatlaklara neden olmak da kolaydır. Çok küçük kalıp fileto yarıçapı, büyük kalıp yüzey pürüzlülüğü, mantıksız kalıp yapısı vb. Gibi küf tasarımı ve üretimindeki sorunlar da damgalanan parçalarda çatlaklara neden olabilir. Çok küçük kalıp fileto yarıçapı, akış işlemi sırasında malzemenin direncini artıracak, bu da stres konsantrasyonuna neden olacak, bu da çatlaklara neden olmak kolay; Büyük kalıp yüzeyi pürüzlülüğü, malzeme ve kalıp arasındaki sürtünmeyi artırarak damgalama işlemi sırasında malzeme üzerinde eşit olmayan bir strese neden olacak ve böylece çatlaklara neden olacaktır; Yetersiz kalıp sertliği ve zayıf yönlendirme doğruluğu gibi mantıksız kalıp yapısı, kalıp damgalama işlemi sırasında deforme olmasına neden olacak ve damgalama parçaları ve çatlaklar üzerinde eşit olmayan bir kuvvete neden olacaktır.

Çatlak kusurlarını önlemek ve iyileştirmek için, önce alüminyum alaşım malzemelerinin kalitesini sıkı bir şekilde kontrol etmeliyiz, hammaddelerin incelenmesini ve taranmasını güçlendirmeli, malzemelerin kimyasal bileşiminin ve organizasyonel yapısının gereksinimleri karşıladığından ve malzemelerin içindeki kusurları azaltmalıyız. Kimyasal bileşim analizi ve metalografik inceleme, malzemedeki safsızlık içeriğinin izin verilen aralık içinde olmasını, tane boyutunun eşit olmasını ve belirgin bir ayrım fenomeni olmadığından emin olmak için her alüminyum alaşım plakası üzerinde gerçekleştirilir. Damgalama işlemi parametrelerini makul bir şekilde ayarlayın, kesme boşluğunu, çizim katsayısını, damgalama hızı ve diğer parametreleri alüminyum alaşım malzemelerinin özelliklerine ve damgalama parçalarının şekline ve boyutuna göre optimize edin, böylece malzeme, stres konsantrasyonunu önlemek için damgalama işlemi sırasında eşit olarak deforme olabilir. Deneyler ve simülasyon analizi aracılığıyla, damgalama parçalarının kesme ve çizim işlemi sırasında çatlak üretmeyeceğinden emin olmak için optimal kesme boşluğunu ve çizim katsayısını belirleyin. Kalıp tasarımını ve üretim işlemini optimize etmek, kalıp fileto yarıçapını arttırmak, kalıp yüzeyi pürüzlülüğünü azaltmak, kalıp yapısını makul bir şekilde tasarlamak, kalıp sertliğini ve rehberlik doğruluğunu iyileştirmek ve kalıp damgalama işlemi sırasında stabil bir şekilde çalışabilmeleri ve damgalama parçalarının stres konsantrasyonunu azaltabilmesi gerekir. Kalıp tasarım aşamasında, kalıbın yapısını ve parametrelerini optimize etmek için simülasyon analizi için gelişmiş tasarım yazılımı kullanın; Kalıp üretim işleminde, kalıbın boyutsal doğruluğunu ve yüzey kalitesini sağlamak için yüksek hassasiyetli işleme ekipmanı ve işlemleri kullanın.

Kırışma, damgalama işlemindeki alüminyum damgalama parçalarının, damgalama parçalarının görünüm kalitesini ve boyutsal doğruluğunu etkileyecek ve ürünün performansını ve güvenilirliğini azaltacak bir başka yaygın kusurudur. Kırışmanın ana nedenleri, yetersiz havuz kuvveti, eşit olmayan malzeme akışı ve aşırı çizim katsayısıdır. Yetersiz klişe kuvveti, tabakanın damgalama işlemi sırasında etkili bir şekilde kısıtlanamamasını sağlayarak malzemenin ve kırışıklıkların yerel istikrarsızlığına neden olacaktır. Otomobil kapaklarının derin çizim sürecinde, boşluk kuvveti yetersizse, kapağın kenarında kırışıklıklar görünecektir. Eşit olmayan malzeme akışı da kırışmanın önemli nedenlerinden biridir. Malzeme kalıptan aktığında, direnç eşit değilse, malzemenin ve kırışıklıkların lokal birikmesine neden olur. Kalıbın karmaşık şekli ve çekme kaburgalarının mantıksız düzenlenmesi, malzeme akışının homojenliğini etkileyecektir. Çizim katsayısı çok büyükse, derin çizim işlemi sırasında malzemenin deformasyon derecesi çok büyük olacaktır, bu da malzemenin kritik deformasyon derecesini aşar ve böylece kırışıklıklara neden olur.

Kırışan kusurları önlemek ve iyileştirmek için, tabakanın damgalama işlemi sırasında etkili bir şekilde kısıtlanabilmesini ve malzemenin yerel istikrarsızlığını önlemek için havuz kuvvetinin arttırılması gerekir. Boş tutucu halkanın yapısını ve parametrelerini ayarlayarak veya hidrolik kesme ve diğer yöntemler kullanarak, kesme kuvvetinin boyutu ve stabilitesi arttırılabilir. Çekme kaburgalarının düzenini ve yüksekliğini makul bir şekilde ayarlayın, boşluğun şeklini ve boyutunu optimize edin, böylece malzeme kalıpta eşit olarak akabilir ve yerel birikimden kaçınabilir. Damgalama parçalarının şekli ve boyutuna göre, akış işlemi üniforması sırasında malzemenin direncini sağlamak için makul bir düzen ve çekme kaburga yüksekliği tasarlanmıştır; Boşluğun şeklini ve boyutunu optimize ederek, damgalama işlemi sırasında malzemenin deformasyonu daha eşittir. Uygun bir çizim katsayısı seçmek de gerekir. Alüminyum alaşım malzemesinin performansına ve damgalama parçalarının şekli ve boyutuna göre, çizim katsayısı aşırı çizim katsayısından dolayı malzemenin aşırı deformasyonunu önlemek için makul olarak belirlenir. Deneyler ve simülasyon analizi yoluyla, damgalama parçalarının çizim işlemi sırasında kırılmamasını sağlamak için optimal çizim katsayısı belirlenir.