I. Metal damgalama parçaları: endüstriyel üretimin temel taşı

Modern endüstrinin büyük manzarasında, metal damgalama parçaları, birçok endüstrinin gelişimini sağlam bir şekilde destekleyen vazgeçilmez bir temel taşı gibidir. Günlük seyahat için kullandığımız arabalardan, evde göz kamaştırıcı elektrikli aletler dizisine; Masadaki elektronik ürünlerden şantiyedeki metal bileşenlere kadar, metal damgalama parçaları her yerdedir. Eşsiz avantajları ve geniş uygulanabilirliği ile, insan üretimi ve yaşamının her yönüne derinden entegre edilirler.

Otomobil üretim endüstrisi, metal damgalama parçalarının önemli uygulama alanlarından biridir. Bir arabanın doğumu, birlikte çalışmak için yüzlerce veya binlerce metal damgalama parçasını gerektirir. Vücut kabuğu, kapı çerçevesi ve çeşitli motor parçaları çoğunlukla metal damgalama teknolojisi ile yapılır. Bu damgalama parçaları sadece arabaya sağlam bir yapı vermek ve sürüş sırasında güvenlik sağlamakla kalmaz, aynı zamanda otomobilin görünümünü ve aerodinamik performansını bir dereceye kadar belirler. Araç gövdesini örnek olarak ele alarak, karmaşık kavisli yüzeyi ve hassas boyut gereksinimleri sadece gelişmiş metal damgalama teknolojisi ile elde edilebilir. Dahası, otomotiv endüstrisinin hafif ve enerji tasarrufu arayışı daha güçlü ve daha güçlü hale geldikçe, metal damgalama parçaları malzeme seçimi ve süreç tasarımında sürekli yenilik yapıyor, gücü ve enerji tüketimini güç sağlarken azaltmaya çalışıyor.

Elektronik endüstrisinde, metal damgalama parçaları da önemli bir rol oynar. Cep telefonları, bilgisayarlar ve tabletler gibi elektronik ürünlerde, kabuklar, iç parantezler, konektörler vb. Gibi çok sayıda metal parça metal damgalama parçalarının şaheserleridir. Bu damgalama parçalarının, performans ve güvenilirlik için elektronik ürünlerin katı gereksinimlerini karşılamak için yüksek hassasiyet ve iyi iletkenlik ve korozyon direncine sahip olması gerekir. Örneğin, bir cep telefonunun metal kabuğu sadece ince ve güzel olmalı, aynı zamanda elektromanyetik paraziti etkili bir şekilde koruyabilmeli ve iç devreyi koruyabilmelidir; Bir bilgisayarın ısı lavabının, ısı yayılma verimliliğini artırmak için karmaşık bir yüzgeç yapısı oluşturmak üzere bir damgalama işlemi yoluyla üretilmesi gerekir.

Ev cihaz endüstrisi de metal damgalama parçaları için önemli bir pazardır. Kabukların, iç tankların, parantezlerin ve buzdolaplarının, çamaşır makineleri, klimalar ve mikrodalga fırınlar gibi ev aletlerinin diğer bölümleri metal damgalama işlemleri kullanılarak üretilir. Bu damgalama parçaları sadece yeterli güç ve istikrar sağlamakla kalmaz, aynı zamanda güzellik ve kolay işleme gereksinimlerini de karşılamalıdır. Aynı zamanda, ev cihaz endüstrisinin akıllı ve kişiselleştirilmiş gelişmesiyle, metal damgaların tasarımı ve üretimi de daha yüksek zorluklar yaratmıştır ve ürünlerin farklılaşmış rekabetini elde etmek için sürekli olarak yeni malzemeler ve süreçler geliştirilmelidir.

İnşaat alanı da metal damgaların desteğinden ayrılamaz. Büyük binaların çelik yapı çerçevesinden kapı, pencereler, perde duvarları ve korkuluklar gibi küçük bileşenlere kadar metal damgalar önemli bir rol oynar. Çelik yapı binalarında damgalar, bina yapısının stabilitesini sağlamak için çelik kirişler ve çelik sütunlar gibi ana bileşenleri bağlamak için kullanılır; Kapı ve pencere üretiminde damgalar, kapıların ve pencerelerin sızdırmazlığı, ses yalıtımı ve servis ömrünü etkileyen pencere çerçeveleri, pencere kanatları, menteşeler, tutamaklar ve diğer bileşenler yapmak için kullanılır. Ayrıca, inşaat endüstrisi, ilgili malzemelerin ve süreçlerin sürekli iyileştirilmesini de destekleyen metal damgalarının yangını, paslanmış ve korozyona dayanıklı özellikleri için katı standartlara sahiptir.

Metal damgaların modern endüstride yeri doldurulamaz bir konuma sahip olduğu ve kalite ve performanslarının aşağı akış ürünlerinin kalitesini ve pazar rekabet gücünü doğrudan etkilediği görülebilir. Metal damgaların üretim sürecinde, metal malzemelerin seçimi şüphesiz en kritik bağlantılardan biridir. Farklı metal malzemelerin, damgalama parçalarına yapıldıktan sonra damgalanma işlemindeki performanslarını ve uygulama senaryolarını belirleyen kendi benzersiz fiziksel, kimyasal ve mekanik özellikleri vardır. Bu nedenle, metal damgalama parçaları için hangi metalin en iyi seçim olduğu hakkında derinlemesine tartışma, damgalama parçalarının kalitesini artırmak, üretim maliyetlerini azaltmak ve uygulama alanlarını genişletmek için hayati önem taşımaktadır. Bu sadece metal damgalama endüstrisi uygulayıcılarının odağı değil, aynı zamanda tüm endüstriyel üretim seviyesinin iyileştirilmesini teşvik etmek için önemli bir konudur.

İi. Metal malzemeler üzerinde damgalama işleminin katı gereksinimleri

Metal damgalamanın kesin ve karmaşık üretim alanında, metal malzemeler bu süreç bayramının kahramanları gibidir. Performanslarının kalitesi, damgalama parçalarının kalitesini ve performansını doğrudan belirler ve daha sonra tüm endüstriyel ürünün kalitesini etkiler. Damgalama işlemi, metal malzemelere çok boyutlu ve son derece katı gereksinimleri öne çıkarır. Bu gereksinimler, malzeme işlenebilirliği, mukavemet ve sertlik, korozyon direnci, yüzey kalitesi ve görünüm gibi temel yönleri kapsar. Her boyut, damgalama işleminde vazgeçilmez bir rol oynar. Bikizle ilişkili ve karşılıklı olarak kısıtlanmıştır ve birlikte metal damgalama parçaları üretiminin kaliteli temel taşını oluştururlar.

(İ) Mükemmel işlenebilirlik

Metal damgalama aşamasında, iyi plastisite ve affedilebilirlik, metal malzemelerin parlaması için temel taşlardır. Plastisite, büyülü bir şekillendirici gibi, metale damgalama işlemi sırasında şeklini serbestçe değiştirme yeteneği verir, böylece önceden ayarlanmış plana göre kalıbın kucaklanmasında çeşitli karmaşık ve hassas şekilleri doğru bir şekilde şekillendirebilir. Formlanabilirlik, yetenekli bir zanaatkar gibidir, metalin herhangi bir kırılma veya çatlama kusuru olmadan güçlü basınca maruz kaldığında eşit olarak deforme olmasını sağlar. İkisinin mükemmel kombinasyonu, damgalama işlemi testi yoluyla metal malzemelerin düzgün geçişinin anahtarıdır.

Örnek olarak otomobil üretiminde gövde panellerinin damgalanmasını alın. Bu paneller, çok sayıda eğriye ve yüzeye sahip davlumbazlar, kapılar vb. Damgalama işlemi sırasında, kalıbın basıncı altında kalıp boşluğunu düzgün bir şekilde doldurmak ve kesin bir şekil oluşturmak için metal tabakalar iyi plastisiteye sahip olmalıdır. Aynı zamanda, affedilebilirlik, deformasyon sırasında tabakanın stabilitesini sağlar ve lokal stres konsantrasyonunun neden olduğu çatlamayı önler. Metal malzemelerin işlenebilirliği iyi değilse, yetenekleri olmayan ve sahnede yürümekte zorluk çeken ve zarif hareketleri tamamlayamayan bir dansçı gibidir. Gerçek üretimde, seçilen metal malzemelerin yetersiz plastisiteye sahip olduğu durumlar olmuştur. Otomobil gövdelerinin yan panellerini damgalarken, plakaların bükülme kısımlarında çok sayıda çatlak ortaya çıkar ve bu partideki tüm damgalı parçaların hurdaya çıkarılmasına neden olur. Bu sadece büyük malzeme atıklarına neden olmakla kalmaz, aynı zamanda üretim ilerlemesini de ciddi şekilde etkiler ve üretim maliyetlerini artırır.

Çelik, alüminyum, bakır ve paslanmaz çelik gibi yaygın damgalama malzemelerinin işlenebilirlikte kendi avantajları vardır. Çelik, yüksek mukavemeti ve iyi plastisitesi nedeniyle damgalama alanında yaygın olarak kullanılır ve çeşitli damgalama işlemlerinin gereksinimlerini karşılayabilir; Alüminyum, hafifliği ve iyi plastisitesi nedeniyle havacılık ve otomobil hafifliği gibi katı ağırlık gereksinimlerine sahip alanlarda tercih edilir; Bakır iyi iletkenlik ve plastisiteye sahiptir ve genellikle elektronik bileşenlerde damgalama parçaları üretmek için kullanılır; Paslanmaz çelik, mükemmel korozyon direnci ve bazı plastisitesi nedeniyle korozyon direnci için yüksek gereksinimlere sahip durumlarda önemli bir rol oynar.

(İi) Yüksek güç ve yüksek sertlik

Metal damgalama parçaları kalıptan doğduğunda, kendi görevlerini üstlenir ve farklı uygulama senaryolarında çeşitli güçler ve basınçlar taşırlar. Bu nedenle, damgalama parçaları için seçilen metal malzemeler, damgalama parçalarına katı zırh tabakası koymak gibi yeterli mukavemet ve sertliğe sahip olmalıdır, böylece hizmet sırasında deformasyona ve aşınmaya karşı etkili bir şekilde direnebilir ve ürünün kalitesini ve ömrünü sağlayabilirler.

Otomobil motorlarının üretiminde, motorun bağlantı çubuğu anahtar damgalama parçasıdır. Motorun çalışması sırasında, büyük periyodik atalete ve patlayıcı kuvvetlere dayanması gerekir. Bu kuvvetlerin büyüklüğü ve yönü sürekli değişmektedir, bu da bağlantı çubuğunun mukavemetine ve sertliğine son derece yüksek talepler koymaktadır. Bağlantı çubuğu malzemesinin mukavemeti yetersizse, uzun süreli yüksek yük altında deforme olabilir veya hatta kırılabilir, bu da motor arızasına neden olur ve otomobilin performansını ve güvenliğini ciddi şekilde etkileyebilir. İstatistiklere göre, motor bağlama çubuğu mukavemeti problemlerinin neden olduğu birçok otomobil arızası vakası vardır, bu da otomobil sahiplerine büyük rahatsızlık sağlamakla kalmaz, aynı zamanda otomobil üreticileri için büyük ekonomik kayıplara neden olur.

Havacılık ve uzay alanında, uçakların yapısal kısımlarının çoğu metal damgalama parçalarından yapılmıştır. Uçağın uçuşu sırasında, bu yapısal parçalar karmaşık aerodinamik kuvvetlerin, titreşim yüklerinin, sıcaklık değişikliklerinin ve diğer faktörlerin etkisine dayanmalıdır. Örneğin, uçak yapısının önemli bir destekleyici bileşeni olarak uçağın kanat ışını, uçuş sırasında kanadın stabilitesini ve güvenliğini sağlamak için son derece yüksek mukavemet ve sertliğe sahip olmalıdır. Aynı zamanda, uçağın ağırlığını azaltmak ve uçuş performansını artırmak için, malzeme seçimi ve tasarımında dikkatli optimizasyon gerektiren malzemenin mukavemet-ağırlık oranı için katı gereksinimler de vardır.

(İii) Mükemmel korozyon direnci

Gerçek dünyada, metal damgalar genellikle sert çalışma ortamlarıyla karşı karşıyadır. Ya nemli havaya maruz kalırlar ve nem ve oksijen ile yakın temas halinde olurlar; veya çeşitli kimyasallar içeren bir endüstriyel ortama yerleştirilirler ve asitler ve alkaliler gibi aşındırıcı ortamlar tarafından aşınırlar. Böyle bir ortamda, metal damgaların mükemmel korozyon direncine sahip değilse, rüzgar ve yağmurda sallanan bir tekne gibi olacaklar ve yakında korozyon ve oksidasyon dalgaları tarafından sular altında kalacak, orijinal performanslarını ve fonksiyonlarını kaybedecekler.

Örnek olarak açık havada kullanılan metal reklam panolarını alın. Tüm yıl boyunca rüzgar, yağmur, güneş ve yağmura maruz kalırlar. Nem, havadaki oksijen ve endüstriyel atık gazındaki kükürt dioksit ve azot oksitler gibi kirleticiler reklam panolarının metal damgalama kısımlarının yüzeyini aşındıracak. Seçilen metal malzemenin zayıf korozyon direncine sahipse, yakında reklam panosunun yüzeyinde pas görünecektir, bu da sadece görünümü etkilemekle kalmaz, aynı zamanda reklam panosunun yapısal mukavemetini de azaltır ve servis ömrünü kısaltır. Billboard damgalama parçalarını yapmak için iyi korozyon direnci veya yüzey anti-korozyon tedavisi ile metal malzemelere sahip paslanmaz çelik kullanımı korozyona etkili bir şekilde direnebilir ve reklam panosunun güzelliğini ve bütünlüğünü koruyabilir.

Kimya endüstrisinde, birçok ekipmandaki metal damgalama parçalarının güçlü asitler ve alkaliler gibi çeşitli korozif ortamlara başvurması gerekir. Örneğin, reaktördeki ajitatör bıçakları ve boru konektörleri, aşındırıcı ortamın uzun vadeli etkisi altında korozyon arızasına eğilimlidir. Aynı aşındırıcı ortamda farklı metallerin performansı önemli ölçüde farklıdır. Paslanmaz çelik iyi korozyon direncine sahiptir, çünkü yüzeyinde yoğun bir oksit film oluşturabilir. Kimyasal ekipmanlarda yaygın olarak kullanılır; Sıradan karbon çeliği yakında aynı aşındırıcı ortamda aşınır ve delikli olur ve kullanım gereksinimlerini karşılayamaz. Aynı korozyon ortamındaki farklı metallerin korozyon oranı ve korozyon morfolojisini karşılaştırarak, metal damgalama parçalarına karşı korozyon direncinin önemini açıkça görebiliriz.

(İv) Mükemmel yüzey kalitesi ve görünümü

Günümüzün son derece rekabetçi pazar ortamında, tüketiciler ürünler için giderek daha yüksek gereksinimlere sahiptir. Sadece ürünlerin performansına ve kalitesine dikkat etmekle kalmaz, aynı zamanda ürünlerin görünümü için daha yüksek ve daha yüksek estetik gereksinimlere sahiptirler. Ürünün önemli bir parçası olarak, metal damgalama parçalarının yüzey kalitesi ve görünümü, ürünün genel görüntüsünü ve pazar rekabet gücünü doğrudan etkiler.

Elektronik ürünleri örnek olarak alın. Cep telefonlarının, tabletlerin vb. Metal kabukları sadece iyi bir mukavemet ve ısı yayma performansına sahip olmakla kalmaz, aynı zamanda kusurlar ve çizikler gibi kusurlar olmadan pürüzsüz ve düz yüzeyler gerektirir. Bu kabukların yüzey kalitesi ve görünümü, tüketicilerin ürün hakkındaki ilk izlenimleri ve satın alma arzusu ile doğrudan ilişkilidir. Metal damgalama parçalarının yüzey kalitesi zayıfsa, bariz çizikler, çukurlar veya deformasyon ile, ürünün içsel performansı iyi olsa bile tüketicilerin lehine kazanmak zor olacaktır. Bir zamanlar cep telefonu metal kabukları üretirken damgalama parçalarının yüzey kalitesini düzgün bir şekilde kontrol etmeyen bir elektronik şirketi vardı, bu da bir grup cep telefonu kabuğunda çok sayıda çizik ve kusurla sonuçlandı. Ürünler piyasada başlatıldıktan sonra, tüketicilerden sadece şirketin itibarını etkilemekle kalmayıp aynı zamanda büyük ekonomik kayıplara da neden olan çok sayıda şikayet aldılar.

Ev cihaz endüstrisinde, buzdolapları ve çamaşır makineleri gibi ev aletlerinin kabukları da yüzey kalitesi ve görünümü konusunda katı gereksinimlere sahiptir. Bu kabuklar sadece güzel ve cömert olmakla kalmaz, aynı zamanda temizlenmesi ve bakımı da kolay olmalıdır. Ev aletleri yapmak için iyi yüzey kalitesine sahip metal damgalama parçaları kullanmak, ev aletlerinin genel kalitesini artırabilir ve tüketicilerin güzel ve konforlu ev ortamlarının peşinde koşabilir. Aynı zamanda, iyi yüzey kalitesi, yüzey işlem süreçlerinin zorluğunu ve maliyetini azaltabilir ve üretim verimliliğini artırabilir.

III. Ortak metal malzemelerin damgalanmada performansının analizi

Metal damgalamanın kesin ve karmaşık üretim alanında, metal malzemelerin seçimi, damgalama parçalarının kalitesi, performansı ve uygulama genişlemesi ile doğrudan ilgili olan kilit bir karar gibidir. Farklı metal malzemeler, benzersiz fiziksel, kimyasal ve mekanik özellikleriyle damgalama aşamasında kendi stillerini gösterir ve endüstriyel üretimde vazgeçilmez ve önemli bir rol haline gelir. Birkaç ortak metal malzemenin damgalanmada performansını analiz edelim ve avantajlarını ve özelliklerini keşfedelim.

(İ) Alüminyum: Hafiflik ve korozyon direncinin bir kombinasyonu

Alüminyum, metal damgalama alanında çok tercih edilen demiryolu olmayan bir metal olarak, benzersiz cazibesi ile birçok metal malzeme arasında öne çıkıyor. Büyük ölçekli damgalama üretiminde etkili maliyet kontrolünü sağlayan ve işletmelere önemli ekonomik faydalar sağlayan nispeten uygun fiyatlıdır. Daha dikkat çekici olan, alüminyumun mükemmel bir güç / ağırlık oranına sahip olmasıdır, bu da hafif üretime kapıyı açan sihirli bir anahtar gibidir. Otomobil üretimi alanında, çevre koruma ve enerji tasarrufu için giderek daha katı gereksinimlerle, otomobil üreticileri dikkatlerini alüminyum damgalama parçalarına dönüştürdüler. Araç motoru bloğunun anahtar kısımları, gövde çerçevesi vb. Alüminyum damgalama parçalarından yapıldıktan sonra, tüm aracın ağırlığı büyük ölçüde azalır, mukavemet hiç azalmaz. Bu sadece otomobilin yakıt ekonomisini iyileştirmekle kalmaz ve egzoz emisyonlarını azaltmakla kalmaz, aynı zamanda aracın kullanım performansını ve hızlanma performansını da artırır ve tüketicilere daha iyi bir sürüş deneyimi sağlar. İlgili verilere göre, alüminyum damgalama parçaları kullanan otomobiller, yakıt tüketimini% 10 -% 15 ve egzoz emisyonlarını geleneksel çelik otomobillere kıyasla% 15 -% 20 oranında azaltabilir.

Havacılık ve uzay alanında alüminyum yeri doldurulamaz bir rol oynar. Uçağın ağırlığı için gereksinimler neredeyse serttir, çünkü her ağırlık azaltma gramı daha fazla yakıt taşınabileceği, daha uzun bir mesafenin uçabileceği veya daha fazla ekipman taşınabileceği anlamına gelir. Alüminyum damgalama parçaları Hafif ve yüksek mukavemetleri nedeniyle uçak kanatları, gövde, motor parçaları vb. İçin ideal bir malzeme haline gelmiştir. Örneğin, Boeing Serisi uçakları, uçağın hafif tasarıma ulaşmasını ve yapısal güç ve güvenlik sağlayarak uçuş verimliliğini ve performansı artırmasını sağlayan çok sayıda alüminyum damgalama parçası kullanır. Aynı zamanda, alüminyum da iyi korozyon direncine sahiptir, bu da nem, asit ve alkali gibi sert ortamlarda sabit performansı korumasını sağlar. Deniz ortamında, alüminyum damgalama parçaları, deniz suyunun erozyonuna etkili bir şekilde direnebilir ve gemilerin servis ömrünü uzatabilen gövde yapıları, güverte ekipmanı vb. Gibi gemilerin üretiminde yaygın olarak kullanılır. Ayrıca, alüminyum toksik olmayan ve zararsızdır, bu da gıda ambalajı ve tıbbi ekipman konutları gibi hijyen ve güvenlik için son derece yüksek gereksinimlere sahip alanlarda da çok yararlı hale getirir. Son işlem sırasında, alüminyum koruma için ek kaplama gerektirmese de, anodizasyon sadece görünümünü daha da arttırmakla kalmaz, aynı zamanda ürün görünümü ve performansı için farklı kullanıcıların farklı ihtiyaçlarını karşılayarak korozyon direncini önemli ölçüde artırabilir.

(İi) Paslanmaz çelik: sıkılık ve dayanıklılığın sembolü

Büyük miktarda krom, molibden ve nikel içeren siyah bir metal olan paslanmaz çelik, zırhlı bir savaşçı gibidir ve metal damgalama dünyasında mükemmel performans gösterir. Korozyon direnci benzersizdir. İster nemli havada ister korozif kimyasal ortamlarda, paslanmaz çelik damgalama parçaları direklerine yapışabilir ve paslanması ve aşındırması kolay değildir. Kimya endüstrisinde, reaktörler, boru hatları ve vanalar gibi ekipmanlar genellikle güçlü asitler ve alkaliler gibi çeşitli aşındırıcı ortamlarla yakın temas halindedir. Paslanmaz çelik, mükemmel korozyon direnci nedeniyle bu ekipman için tercih edilen malzeme haline gelmiştir. Yapılmış reaktörler Paslanmaz çelik damgalama parçaları Yüksek sıcaklık, yüksek basınç ve yüksek korozif ortamın ikili testine dayanabilir, kimyasal reaksiyonların sorunsuz ilerlemesini sağlarken, ekipmanın bakım maliyetini ve değiştirme sıklığını büyük ölçüde azaltır. Gıda işleme endüstrisinde hijyen ve güvenlik hayati öneme sahiptir. Paslanmaz çelik damgalar sadece korozyona dayanıklı değil, aynı zamanda temizlenmesi ve dezenfekte edilmesi kolaydır ve katı hijyen standartlarını karşılar. Gıda işleme ekipmanı, sofra takımı vb. İmalatında yaygın olarak kullanılmaktadır.

Paslanmaz çelik ayrıca manyetik ekipman ve tıbbi ekipman gibi manyetizmaya duyarlı bazı alanlarda önemli bir rol oynamasını sağlayan manyetik olmayan özellik özelliklerine sahiptir. Elektronik ekipmanlarda, paslanmaz çelik damgalar, elektromanyetik paraziti etkili bir şekilde koruyabilen ve elektronik ekipmanın normal çalışmasını sağlayabilen koruma kapakları, muhafazalar ve diğer bileşenler üretmek için kullanılır. İyi aşınma direnci de bir vurgudur. Mekanik üretim alanında, paslanmaz çelik damgalar genellikle yatak, dişli, şaft ve diğer parçaları üretmek için kullanılır. Uzun süreli sürtünme ve aşınmaya dayanabilir ve mekanik ekipmanın hizmet ömrünü ve güvenilirliğini artırabilirler. Ayrıca, paslanmaz çelik, sadece üretim sürecini ve maliyetini azaltmakla kalmaz, aynı zamanda elektrokaplama sürecinin neden olabileceği çevre kirliliği sorunlarından da kaçınır. Ek olarak, paslanmaz çelik de ısıl işlem özelliklerine sahiptir. Uygun ısı işlem süreçleri sayesinde, gücü, sertliği ve tokluğu farklı mühendislik uygulamalarının ihtiyaçlarını karşılamak için daha da geliştirilebilir. Havacılık ve Ulusal Savunma gibi üst düzey alanlarda, paslanmaz çelik damgalama parçaları, mükemmel kapsamlı performansları nedeniyle uçak yapısal parçaları, motor parçaları, silahlar ve ekipman gibi anahtar parçalarda yaygın olarak kullanılmaktadır ve bu alanların geliştirilmesi için katı malzeme desteği sağlar.

(İii) Düşük Karbonlu Çelik: Ekonomik ve Pratik Bir Seçim

Ekonomik ve pratik özellikleri ile düşük karbonlu çelik, metal damgalama alanında önemli bir yer kaplar. Maliyeti nispeten düşüktür, bu da üretim maliyetlerini etkili bir şekilde azaltabilir ve kitlesel üreten metal damgalama parçaları olduğunda işletmelerin pazar rekabet gücünü artırabilir. Aynı zamanda, düşük karbonlu çelik yüksek mukavemete sahiptir. Bazı yüksek mukavemetli alaşım çeliklerden biraz daha düşük olsa da, gücü birçok geleneksel uygulama senaryosundaki gereksinimleri karşılamak için yeterlidir. Dayanıklılığı göz ardı edilmemelidir. Farklı çalışma ortamları altında stabil bir şekilde çalışabilir ve hasar görmesi kolay değildir. Düşük karbonlu çelik malzemeler iki formda mevcuttur: damgalama işleme için büyük kolaylık sağlayan düz ve sarmal. Düz formda düşük karbonlu çelik, basit şekillere ve büyük ekipmanın kabuğu ve braketi gibi büyük boyutlara sahip bazı damgalama parçaları yapmak için uygundur; Sarmal formdaki düşük karbonlu çelik, sürekli damgalama işlemesi için daha uygun olsa da, üretim verimliliğini artırabilir ve üretim maliyetlerini azaltabilir. Genellikle elektronik bileşen pimleri, donanım aksesuarları vb.

Düşük maliyet ve yüksek mukavemet avantajları ile düşük karbonlu çelik, farklı endüstrilerin farklı ihtiyaçlarını karşılamak için daha düşük bir birim fiyata çeşitli parça türleri üretebilir. Sızdırmazlık teknolojisi alanında, düşük karbonlu çelik damgalama parçaları genellikle sızdırmazlık contaları, sızdırmazlık halkaları ve diğer parçaları üretmek için kullanılır. İyi tokluğu ve plastisitesi, contanın sızdırmazlık yüzeyine sıkıca oturmasını, iyi bir sızdırmazlık etkisi elde etmesini ve sıvı veya gazın sızmasını önleyebilir. Otomotiv endüstrisinde, düşük karbonlu çelik daha da yaygın olarak kullanılmaktadır. Otomobillerin vücut yapısal parçalarının, şasi parçalarının ve iç kısımlarının çoğu düşük karbonlu çelik ile damgalanmıştır. Örneğin, araba kapıları ve davlumbazların iç panellerinin mukavemet ve şekillendirilebilirlik için belirli gereksinimleri vardır. Düşük karbonlu çelik, makul damgalama işlemi ve kalıp tasarımı yoluyla bu gereksinimleri mükemmel bir şekilde karşılayabilirken, otomobil üreticileri için daha düşük bir maliyetle güvenilir malzeme seçenekleri sunabilir. Çim ve bahçe uygulamalarında, çim biçme makinesi bıçakları, bahçe aletleri, çitler ve diğer ürünler üretmek için düşük karbonlu çelik damgalar kullanılır. Sağlam ve dayanıklı özellikleri, sert açık hava çalışma ortamlarına uyum sağlayabilir ve kullanıcılara uzun vadeli ve güvenilir kullanım deneyimi sağlayabilir.

(İv) Bakır ve pirinç: benzersiz mülklerin temsilcileri

Benzersiz cazibeli bir metal olan bakır, metal damgalama alanında birçok dikkat çekici özellik göstermiştir. Dik uysal bir dansçı gibi oluşturmak kolaydır ve damgalama kalıbının rehberliğinde çeşitli karmaşık şekillere kolayca dönüşebilir. Bu özellik, bakırın tek parçalı kesintisiz bileşenlerin hızlı üretimi için çok uygun hale getirir ve soğuk şekillendirme işlemleri ile mükemmel bir şekilde uyumludur. Soğuk şekillendirme işlemi sırasında bakır yavaş yavaş sertleşecek, böylece damgalama parçalarının mukavemetini ve sertliğini artıracaktır. Bakır ayrıca mükemmel korozyon direncine sahiptir. Nemli havada, daha fazla korozyonu önlemek için yüzeyde yoğun bir oksit film oluşturabilir, bu da bakır damgaların dış mekanlarda uzun süre iyi performansı korumasını sağlar. Doğal hijyenik özellikleri, tıbbi, yiyecek ve içecek gibi endüstrilerde popüler hale getirir. Tıp alanında, bakır damgalar genellikle cerrahi aletler, tıbbi ekipman muhafazaları, vb. Tıbbi cihazların kısımlarını üretmek için kullanılır. Hijyenik özellikleri bakteriyel büyümeyi azaltmaya, enfeksiyon riskini azaltmaya ve hastaların sağlığını ve güvenliğini sağlamaya yardımcı olur. Gıda ve içecek endüstrisinde, bakır damgalar gıda işleme ekipmanları, içecek boru hatları vb. Üretmek için kullanılır ve gıda ve içeceklerin kalitesi ve güvenliği üzerinde olumsuz etkileri olmayacaktır.

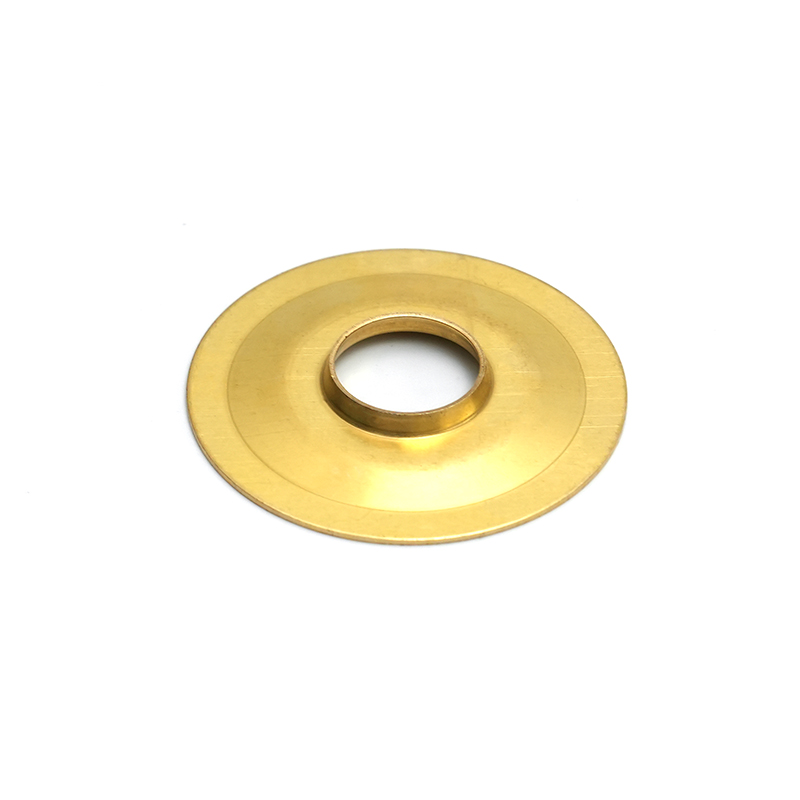

Bakır-çinko alaşımı olarak pirinç, bakırın birçok faydalı özelliğini miras alır. Pirinç damgaları görünüşte daha güzel hale getiren ve aşırı yüzey işlemi olmadan yüksek görünüm gereksinimlerine sahip bazı uygulama senaryolarını karşılayabilen pürüzsüz bir yüzeye sahiptir. Korozyon direnci de oldukça mükemmeldir ve birçok ortamda istikrarlı performansı koruyabilir ve korozyondan kolayca etkilenmez. Dahası, pirinç aynı zamanda iyi iletkenliğe sahiptir, bu da onu elektronik alanında parlatır. Elektronik cihazlarda, pirinç damgalar genellikle konektörler, soketler, anahtarlar ve diğer bileşenler üretmek için kullanılır, bu da elektronik ekipmanın akımının ve normal çalışmasını sağlayabilir. Örneğin, cep telefonları ve bilgisayarlar gibi elektronik ürünlerde pirinç damgalar dahili bağlantı parçaları olarak kullanılır. İyi iletkenlik ve güvenilirlikleri, elektronik ürünlerin istikrarlı performansını sağlayan temel faktörlerden biridir. Aynı zamanda, pirinç iyi işlenebilirliğe sahiptir. Damgalama işlemi boyunca, elektronik endüstrisinin minyatürleştirme ve parçaların hassasiyeti için geliştirme ihtiyaçlarını karşılamak için çeşitli yüksek hassasiyetli ve karmaşık şekilli parçalar üretilebilir.

IV. En iyi metali belirleyen birçok faktör

(İ) Kullanım senaryoları ve performans gereksinimleri

Farklı endüstriler ve ürünler, metal damgalama parçaları için farklı performans gereksinimlerine sahiptir, bu da hassas bir navigatör gibi metal malzemelerin seçilmesini, kullanım senaryolarına ve performans gereksinimlerine odaklanır. Otomobil üretiminin büyük ve karmaşık alanında, metal damgalama parçaları, otomobilin sağlam bir gövdesini oluşturmada önemli bir rol oynar. Kirişler, A-pillers, B-sütunları, vb. Gibi otomobilin vücut yapısı, aracın sürüş işlemi sırasında bükülme stresi, gerilme stresi ve darbe stresi dahil olmak üzere çeşitli streslere tabi tutulur. Bu parçaların, çarpışmalar gibi aşırı durumlarda arabadaki yolcuların yaşamlarını etkili bir şekilde koruyabilmelerini sağlamak için son derece yüksek güç ve etki direncine sahip olması gerekir. Sıcak oluşturulmuş çelik gibi yüksek mukavemetli çelik, otomobil gövdesi yapısal parçaları için ideal bir malzemedir, çünkü yüksek sıcaklık ısıtma ve hızlı soğutma sıcak şekillendirme işleminden sonra ultra yüksek mukavemet ve iyi süneklik elde edebilir. İstatistiklere göre, çarpışmada sıcak oluşturulmuş çelikten yapılan otomobil gövdesi yapısal parçalarının enerji emme kapasitesi, otomobilin pasif güvenlik performansını büyük ölçüde artıran sıradan çelikten% 30 -% 50 daha yüksektir.

Krank milleri ve bağlantı çubukları gibi otomobillerin motor parçaları, motor yüksek hızda çalışırken büyük atalet kuvvetlerine ve periyodik alternatif yüklere maruz kalır. Bu parçalar sadece yüksek mukavemet ve yüksek sertlik gerektirmez, aynı zamanda motorun uzun süreli kararlı çalışmasını sağlamak için iyi aşınma direncine ve yorgunluk mukavemetine sahip olmalıdır. Krom-molibden alaşım çelik gibi alaşım çelik, krom ve molibden gibi alaşım elemanları ekleyerek çeliğin mukavemetini, sertliği ve aşınma direncini önemli ölçüde iyileştirir ve aynı zamanda yorgunluk performansını iyileştirir, motor parçaları için tercih edilen malzemelerden biri haline gelir. Gösterge paneli çerçeveleri ve kapı kolları gibi otomobil iç ve dış kısımlar açısından, mukavemet ve sertlik için belirli gereksinimlere ek olarak, malzemelerin estetiğine, korozyon direncine ve dokusuna da odaklanırlar. Alüminyum alaşımları, sadece otomobil gövdesinin ağırlığını azaltmakla kalmayıp aynı zamanda otomobilin genel dokusunu ve derecesini geliştiren hafif, güzellik ve korozyon direnci nedeniyle otomobil iç ve dış kısımların üretiminde yaygın olarak kullanılmaktadır.

Elektronik endüstrisinde, metal damgalama parçaları, iletkenlik ve hassasiyet için neredeyse katı gereksinimlere sahip, elektronik ekipmanın kesin kemikleri ve sinirleri gibidir. Cep telefonlarını örnek olarak alarak, anakart konektörleri, koruyucu kapaklar, antenler ve cep telefonunun içindeki diğer damgalama parçaları, sabit sinyal iletimini ve elektronik ekipmanın normal çalışmasını sağlamak için iyi iletkenliğe sahip olmalıdır. Bakır ve fosfor bronz ve berilyum bronz gibi alaşımları, mükemmel iletkenlikleri ve iyi esneklikleri nedeniyle elektronik konektörler ve yay tabakaları gibi parçaları damgalamak için yaygın malzemeler haline gelmiştir. Cep telefonları, alüminyum alaşımları için metal kabukların üretiminde, hafifliği, yüksek mukavemetleri ve iyi biçimlendirilebilirliği ile, sadece incelme ve sıkılık için cep telefonlarının gereksinimlerini karşılamakla kalmaz, aynı zamanda anodizasyon gibi yüzey işlem süreçleri ile zengin ve çeşitli bir görünüm elde eder ve cep telefonlarının görsel güzelliği ve hissi geliştirir.

Bilgisayar radyatörü damgalama parçalarının, bilgisayarın uzun süreli çalışma sırasında ısıyı etkili bir şekilde dağıtabilmesini ve aşırı ısınma nedeniyle performans bozulması veya donanım hasarından kaçınmasını sağlamak için iyi termal iletkenlik ve ısı yayma performansına sahip olması gerekir. Bakır ve alüminyum, iyi termal iletkenlikleri nedeniyle bilgisayar radyatörü damgalama parçaları için ana malzemeler haline gelmiştir. Bunlar arasında bakır yüksek bir termal iletkenliğe sahiptir ve son derece yüksek ısı yayılma gereksinimlerine sahip üst düzey bilgisayar radyatörleri için uygundur; Alüminyum, düşük maliyeti ve hafifliği nedeniyle sıradan bilgisayar radyatörlerinde daha yaygın olarak kullanılmaktadır. Aynı zamanda, radyatörün ısı yayılma verimliliğini artırmak için, damgalama parçaları genellikle metal malzemelerin iyi işlenebilirliğe sahip olmasını ve damgalama işlemi yoluyla yüksek hassasiyetli, karmaşık şekilli kanatçıklar üretebilmesini gerektiren karmaşık yüzgeç yapısı tasarımını benimser.

(İi) Maliyet değerlendirmesi: Maliyet-Performans Değişimi

Metal damgalama parçalarının malzeme seçim sürecinde, maliyet faktörü göz ardı edilemeyen bir ölçek gibidir, bu da her zaman karar vericinin seçimini etkiler. Maliyet değerlendirmesi, metal malzemelerin satın alma fiyatı ile sınırlı değildir, ancak malzeme fiyatını, işleme maliyetini ve hizmet ömrünün getirdiği kapsamlı maliyeti kapsayan karmaşık bir sistemdir. Performans gereksinimleri ile maliyet performansını en üst düzeye çıkarmak için ekonomik fizibilite arasında kesin bir değiş tokuş yapmak gerekir.

Farklı metal malzemelerin fiyatları, önemli farklılıklara sahip düzensiz zirveler gibidir. Çelik, yaygın olarak kullanılan bir temel metal malzeme olarak, bol miktarda kaynak ve olgun üretim süreci nedeniyle nispeten uygundur. İnşaat için çelik yapılar ve sıradan makinelerin kısımları gibi büyük ölçekli metal damgalama üretiminde, düşük maliyet avantajı nedeniyle çelik tercih edilen malzeme haline gelmiştir. İnşaat sektöründe yaygın olarak kullanılan sıcak haddelenmiş çelik plakaları örnek olarak alarak, fiyatları nispeten istikrarlıdır ve inşaat yapısı gücünün gereksinimlerini karşılarken inşaatçılar için maliyetleri etkili bir şekilde kontrol edebilirler. Bununla birlikte, titanyum ve nikel gibi bazı nadir metaller, Dünya'nın kabuğunda nadirdir ve maden ve rafine edilmesi zordur, bu da yüksek fiyatlarla sonuçlanır. Titanyum metali, mükemmel korozyon direnci, yüksek mukavemeti ve düşük yoğunluğu nedeniyle, havacılık ve tıbbi gibi üst düzey alanlarda önemli uygulamalara sahiptir. Bununla birlikte, yüksek fiyatı, maliyete duyarlı bazı endüstrilerde büyük ölçekte uygulamayı zorlaştırmaktadır. Örneğin, sıradan otomobil üretiminde, titanyum alaşımları otomobil gövdesinin ağırlığını önemli ölçüde azaltabilir ve yakıt ekonomisini iyileştirebilir, yüksek maliyet nedeniyle, şu anda sadece birkaç üst düzey modelin temel kısımlarında kullanılırlar.

İşleme maliyeti, metal damgalama parçalarının toplam maliyetini etkileyen önemli bir faktördür. Farklı metal malzemeler, damgalama sırasında ekipman, kalıplar ve işlemler için farklı gereksinimlere sahiptir, bu da doğrudan işleme maliyetlerinde farklılıklara yol açar. Paslanmaz çelik gibi daha yüksek sertliğe sahip bazı metaller, damgalama sırasında daha fazla delme kuvveti ve daha fazla aşınmaya dayanıklı kalıplar gerektirir, bu da sadece ekipmanın enerji tüketimini ve kalıp kaybını arttırmakla kalmaz, aynı zamanda işleme döngüsünün bir uzantısına yol açabilir, böylece işleme maliyetini artırabilir. Buna karşılık, alüminyum alaşımlar gibi daha iyi plastisiteye sahip bazı metaller, damgalama sırasında daha az yumruklama kuvveti gerektirir, kalıbın servis ömrü nispeten uzundur, işleme verimliliği yüksektir ve işlem maliyeti nispeten düşüktür. Otomobil motor davlumbazlarının üretilmesini örnek olarak alüminyum alaşım malzemeleri damgalama için kullanılır. İyi işleme performansı nedeniyle damgalama daha kısa sürede tamamlanabilir ve kalıbın bakım maliyeti düşüktür; Paslanmaz çelik malzemeler kullanılırsa, sadece daha büyük bir tonaj damgalama ekipmanı gerekli değildir, aynı zamanda kalıp aşınması da daha ciddidir ve işlem maliyeti önemli ölçüde artacaktır.

Malzeme fiyatlarına ve işleme maliyetlerine ek olarak, metal damgalama parçalarının hizmet ömrünün getirdiği kapsamlı maliyet göz ardı edilemez. Bazı metal malzemeler yüksek bir başlangıç satın alma maliyetine sahip olsa da, mükemmel korozyon direncine, aşınma direncine ve yorgunluk mukavemetine sahiptirler ve uzun süreli kullanım sırasında iyi performansı koruyabilir, onarım ve değiştirme sıklığını azaltabilir ve böylece genel kullanım maliyetini azaltabilir. Örneğin, kimyasal ekipmanlarda, paslanmaz çelik damgalardan yapılmış borular ve kaplar, sıradan karbon çeliğinden daha yüksek bir tedarik maliyetine sahiptir, ancak paslanmaz çelik mükemmel korozyon direncine sahiptir ve güçlü asitler ve alkalis gibi sert ortamlarda uzun süre stabil olarak çalışabildiğinden, ekipmanın bakım ve değiştirme maliyetlerini azaltır. Uzun vadede, daha yüksek bir maliyet etkinliğine sahiptir. Aksine, bazı düşük maliyetli metal malzemeler, kullanım sırasında kolayca hasar görürlerse ve sık sık değiştirilmesi gerekiyorsa, sadece bakım maliyetini arttırmakla kalmaz, aynı zamanda üretim kesintilerine neden olabilir ve daha fazla ekonomik kayıplara neden olabilir. Elektronik üretim ve gıda işleme gibi üretim sürekliliği için yüksek gereksinimlere sahip bazı endüstrilerde, ekipman bakımının kesinti süresi büyük ekonomik kayıplar getirecektir. Bu nedenle, uzun servis ömrü ve yüksek güvenilirliğe sahip metal damgalama malzemelerini seçmek özellikle önemlidir.

(İii) İşleme teknolojisinin uyarlanabilirliği

Metal damgalamanın kesin dünyasında, işleme teknolojisi ve metal malzemeler arasındaki uyarlanabilirlik zarif bir dans gibidir. İkisi birbirini işbirliği yapar ve etkiler ve damgalama parçalarının kalitesi ve üretim verimliliğini ortaklaşa belirler. Eşsiz fiziksel ve kimyasal özellikleri ile farklı metal malzemeler, çeşitli damgalama işlemleriyle karşılaşırken tamamen farklı performanslar gösterir.

Bazı metal malzemeler derin çizim işleminde mükemmel uyarlanabilirlik gösterir. Büyülü bir şekillendirme master gibi derin çizim işlemi, metal tabakaları büyük derinlik ve karmaşık şekillere sahip parçalara gerebilir. Bu işlemde, alüminyum alaşımları iyi plastisiteleri ve düşük deformasyon direncleri nedeniyle ideal bir malzeme seçimi haline gelir. Örnek olarak otomobil yakıt tankları üretimini alarak, alüminyum alaşım tabakaları derin çizim işlemi altında karmaşık yakıt deposu şekillerine kolayca gerilebilir ve germe işlemi sırasında çatlama veya kırışma gibi kusurların meydana gelmesi kolay değildir. Bunun nedeni, alüminyum alaşımının kristal yapısının, zorla deforme edildiğinde stresi daha eşit olarak dağıtmasını ve böylece germe işleminin düzgün ilerlemesini sağlamasıdır. Buna karşılık, daha yüksek sertliğe sahip bazı metal malzemeler ve bazı yüksek mukavemetli alaşımlı çelikler gibi daha zayıf plastisite, derin çizim işleminde daha büyük zorluklarla karşı karşıyadır. Yüksek deformasyon direncleri nedeniyle, germe işlemi sırasında malzemede lokal stres konsantrasyonuna kolayca yol açabilen, böylece çatlama veya kırışıklık gibi sorunlara neden olabilir. Bu problemlerin üstesinden gelmek için, yağlamayı arttırmak ve kalıp yapısını optimize etmek gibi yüksek mukavemetli alaşım çelikler çizildiğinde, şüphesiz işleme karmaşıklığını ve maliyetini arttırırken özel işlem önlemleri gereklidir.

İşleme teknolojisinin de metal malzemelerin performansı üzerinde önemli bir etkisi vardır. Damgalama sırasında soğuk deformasyon işleme, metal malzemelerin organizasyonel yapısını değiştirerek malzemenin mukavemetinin ve sertliğinin artmasına ve plastisite ve tokluğun azalmasına neden olacaktır. Bu fenomene iş sertleştirme denir. Düşük karbonlu çeliği damgalarken, damgalama deformasyonu derecesi arttıkça, düşük karbonlu çeliğin mukavemeti ve sertliği kademeli olarak artar, bu da parçaların bir dereceye kadar damgalama kapasitesini artırabilir. Bununla birlikte, iş sertleşmesi aşırısa, malzeme kırılgan ve sert hale gelecektir ve sonraki işlem veya kullanım sırasında kırılması kolaydır. Bu nedenle, damgalama işlemi sırasında, iş sertleşmesinin malzeme özellikleri üzerindeki olumsuz etkilerini önlemek için damgalama hızı, deformasyon derecesi vb. Gibi işleme parametrelerinin makul bir şekilde kontrol edilmesi gerekir. Ek olarak, bazı metal malzemeler damgalanmadan sonra kalıntı stres olabilir. Bu artık gerilmeler zamanla ortadan kaldırılmazsa, damgalama parçalarının kullanım sırasında deforme olmasına veya çatlamasına neden olurlar. Tavlama ve temperleme gibi uygun ısı işlemi süreçleri sayesinde artık stres ortadan kaldırılabilir, malzemenin performansı geri yüklenebilir ve damgalama parçalarının kalitesi ve güvenilirliği geliştirilebilir.

V. Vaka Analizi: Farklı endüstriler için en iyi seçim

(İ) Otomotiv endüstrisi: düşük karbonlu çelik ve alüminyum alaşım aşaması

Otomotiv endüstrisinin büyük ve karmaşık sisteminde, metal damgalama parçaları, otomobilin performansını ve güvenliğini sağlama ağır sorumluluğunu taşıyan bir arabanın sağlam bir gövdesi inşa etmenin temel taşı gibidir. Düşük karbonlu çelik ve alüminyum alaşım, benzersiz performans avantajları ile, otomobilin farklı bölümlerinde önemli bir rol oynar ve otomobil üretimi alanında iki yıldızlı malzeme haline gelir.

Araç gövdesi yapısal parçalarının üretiminde, düşük karbonlu çelik, düşük maliyet, yüksek mukavemetli ve olgun teknoloji önemli avantajları ile uzun zamandır önemli bir pozisyona sahipti. Araç gövdesinin ana yük taşıyan bileşeni olarak araba ışını, aracın omurgası gibidir ve aracın sürüş işlemi sırasında bükülme stresi, gerilme stresi ve darbe stresi dahil olmak üzere çeşitli karmaşık stresler taşır. İyi mukavemeti ve tokluğu ile, düşük karbonlu çelik bu gerilmelere etkili bir şekilde direnebilir, ışının çeşitli çalışma koşullarında kararlı bir yapı koruyabilmesini ve otomobilin sürüş güvenliği için katı koruma sağlayabilmesini sağlayabilir. Otomobil çarpıştığında, A filtresi ve B-fillar, arabadaki yolcuların yaşamlarını korumanın kilit görevinden sorumludur ve son derece yüksek güç ve etki direncine sahip olmaları gerekir. Düşük karbonlu çelik, özel damgalama işlemi ve ısıl işlem yoluyla bu katı gereksinimleri karşılayabilir, çarpışmada enerjiyi etkili bir şekilde emebilir, araba gövdesinin aşırı deformasyonunu önleyebilir ve yolcular için güvenli bir yaşam alanı oluşturabilir. İstatistiklere göre, geleneksel otomobillerin vücut yapısında kullanılan düşük karbonlu çeliğin oranı genellikle% 70 -% 80 kadar yüksektir.

Otomotiv endüstrisinde giderek daha acil bir şekilde hafif ve çevre koruma performansının peşinde koşarken, alüminyum alaşımlar, otomobil üretimi alanında hafif, yüksek mukavemet ve iyi korozyon direnci gibi özellikleriyle kademeli olarak ortaya çıkmış ve düşük karbonlu çelik için güçlü bir takviye haline gelmiştir. Tesla Model S'yi örnek olarak alın. Bu elektrikli otomobilin alüminyum gövde tasarımı sektördeki bir modeldir. Vücut yapısı parçalarında alüminyum alaşımının geniş uygulaması, geleneksel çelik gövdeden yaklaşık% 20 -% 30 daha hafif olan tüm aracın ağırlığını büyük ölçüde azaltmıştır. Bu sadece otomobilin yakıt ekonomisini önemli ölçüde iyileştirmekle kalmaz, enerji tüketimini ve egzoz emisyonlarını azaltmakla kalmaz, aynı zamanda aracın kullanım ve hızlanma performansını da artırır. Gerçek sürüşte, Model S'nin ışık gövdesi, hızlanmasını daha hızlı ve kullanımı daha esnek hale getirir ve kullanıcıları nihai bir sürüş deneyimi sağlar. Aynı zamanda, alüminyum alaşımının iyi korozyon direnci, otomobil gövdesinin servis ömrünü etkili bir şekilde genişletir ve korozyonun neden olduğu bakım ve değiştirme maliyetlerini azaltır.

Otomobil motor parçalarının üretiminde malzeme seçimi de çok önemlidir. Motor yüksek hızda çalışırken, motorun pistonunun yüksek sıcaklık, yüksek basınç ve yüksek hızlı karşılık veren hareketin büyük etkisine dayanması gerekir ve mukavemet, sertlik, aşınma direnci ve malzemenin termal iletkenliği için son derece yüksek gereksinimlere sahiptir. Alüminyum alaşımı, iyi termal iletkenliği ve hafif ağırlığı ile piston malzemeleri için ideal seçeneklerden biri haline gelmiştir. Alüminyum alaşım pistonları ısıyı hızlı bir şekilde aktarabilir, pistonun üstünün sıcaklığını azaltabilir, termal yorgunluğu ve aşınmayı azaltabilir ve motorun güvenilirliğini ve dayanıklılığını artırabilir. Çalışma işlemi sırasında, motorun bağlantı çubuğu periyodik atalet kuvvetine ve patlayıcı kuvvete tabi tutulur ve yüksek mukavemete ve yüksek tokluğa sahip olması gerekir. Krom-molibden alaşım çelik gibi alaşım çelik, krom ve molibden gibi alaşım elemanları ekleyerek çeliğin mukavemetini, sertliği ve aşınma direncini önemli ölçüde iyileştirir ve aynı zamanda yorgunluk performansını iyileştirir, bağlantı çubukları için tercih edilen malzemelerden biri haline gelir. Bu anahtar bileşenlerin malzeme seçimi, motorun performansını ve ömrünü doğrudan etkiler ve otomobil üretim sürecinde dikkatle dikkate alınması gereken önemli bir bağlantıdır.

(İi) Elektronik endüstrisi: Bakır, pirinç ve paslanmaz çelik uygulaması

Elektronik endüstrisinde, inovasyon ve canlılıkla dolu bir alan, metal damgalama parçaları, elektronik ekipmanların hassas iskeleti ve sinir ağı gibidir ve elektronik ekipmanın normal çalışması için sağlam destek sağlar. Bakır, pirinç ve paslanmaz çelik, benzersiz performans avantajları ile, elektronik ekipmanın farklı bileşenlerinde vazgeçilmez bir rol oynar ve elektronik endüstrisinde önemli malzemeler haline gelir.

Bakır, mükemmel iletkenliği ve iyi plastisitesi ile elektronik konektörlerin üretiminde çekirdek bir konuma sahiptir. Devreleri elektronik ekipmanlara bağlamak için anahtar bir bileşen olarak, elektronik konektörlerin sinyallerin akım ve güvenilir bağlantısının kararlı iletimini sağlaması gerekir. Bakırın yüksek iletkenliği, elektronik konektörlerin akımı verimli bir şekilde gerçekleştirmesini, direnci ve enerji kaybını azaltmasını ve elektronik ekipmanın normal çalışmasını sağlamasını sağlar. Cep telefonlarını örnek olarak alarak, cep telefonunun içindeki anakart konektörleri, pil konektörleri vb. Çok sayıda bakır damgalama parçası kullanın. Bu konektörlerin hassas tasarımı ve yüksek kaliteli üretimi, cep telefonunun içindeki çeşitli bileşenler arasındaki kararlı bağlantıyı sağlar ve cep telefonunun yüksek performanslı çalışması için bir garanti sağlar. Bilgisayar anakartları ve sert diskler gibi cihazlarda bakır konektörler de hayati bir rol oynar. Varlıkları, bilgisayarların veri ve gücü hızlı ve doğru bir şekilde iletmesini sağlar ve bilgisayarların kararlı çalışmasını sağlar.

Bakır-çinko alaşımı olarak pirinç, bakırın mükemmel iletkenliğini miras alır ve aynı zamanda iyi korozyon direncine ve işlenebilirliğe sahiptir, elektronik ekipman muhafazalarının ve ısı lavabolarının üretiminde benzersiz avantajlar gösterir. Elektronik ekipmanların konutunun sadece iç elektronik bileşenleri korumak için belirli bir güce ve sertliğe sahip olması, aynı zamanda tüketicilerin estetik ihtiyaçlarını karşılamak için iyi bir görünüm ve dokuya sahip olması gerekir. Pirinç damgalama parçaları, yüzey işlem teknolojisi aracılığıyla güzel renk ve doku sunabilir ve elektronik ekipmanın genel görüntüsünü geliştirebilir. Cep telefonlarında, tabletlerde ve diğer cihazlarda, pirinç muhafazalar sadece iyi koruyucu performansa sahip olmakla kalmaz, aynı zamanda ürüne sofistike ve moda duygusu da ekler. Pirinçin iyi ısı dağılma performansı onu ısı lavaboları için ideal malzemelerden biri haline getirir. Bilgisayarın CPU ısı lavabında, pirinç ısı lavabosu CPU tarafından üretilen ısıyı hızlı bir şekilde aktarabilir, CPU'nun sıcaklığını etkili bir şekilde azaltabilir ve bilgisayarın kararlı çalışmasını sağlayabilir. Pirinç ısı lavabosunun verimli ısı dağılma performansı, bilgisayarın yüksek performanslı çalışması için güçlü bir destek sağlar.

Mükemmel korozyon direnci ve yüksek mukavemeti ile paslanmaz çelik, yapısal parçaların üretiminde ve elektronik ekipmanların korunma kapaklarında önemli bir rol oynar. Cep telefonlarının orta çerçevesi ve bilgisayar çerçevesi gibi elektronik ekipmanların yapısal kısımları, tüm cihazın yapısını desteklemek için yeterli mukavemet ve stabiliteye sahip olmalıdır. Yüksek mukavemeti ve iyi tokluğu ile, paslanmaz çelik damgalama parçaları belirli dış etkilere dayanabilir ve iç elektronik bileşenleri hasardan koruyabilir. Cep telefonlarının orta çerçevesinin üretiminde, paslanmaz çelik damgalama parçaları katı yapısal destek sağlayabilirken, yüzey işlem süreçleri yoluyla çeşitli görünüm etkileri de sağlayabilir. Paslanmaz çeliğin manyetik olmayan doğası ve iyi ekranlama özellikleri, elektronik ekipmanların korunma kapakları için tercih edilen malzeme yapar. Cep telefonlarında, bilgisayarlarda ve diğer ekipmanlarda, paslanmaz çelik koruyucu kapaklar elektromanyetik paraziti etkili bir şekilde koruyabilir, elektronik ekipmanın normal çalışmasını sağlayabilir ve ekipmanın anti-meslek yeteneğini geliştirebilir.

(İii) Havacılık ve Uzay: Titanyum alaşımları ve yüksek mukavemetli paslanmaz çelik alanı

Havacılık ve uzayların üst düzey ve gizemli alanında, metal damgalama parçaları, uçakların güvenliğini ve performansını sağlama kutsal görevini ve malzeme gereksinimleri neredeyse serttir. Titanyum alaşımı ve yüksek mukavemetli paslanmaz çelik, mükemmel performans avantajları ile, havacılık alanında tek seçenek haline geldi ve insan gökyüzünü ve evreni keşfetme hayalleri için sağlam bir malzeme temelini sağladı.

Titanyum alaşımı, hafifliği, yüksek mukavemeti, yüksek sıcaklık direnci ve korozyon direnci ile havacılık alanında benzersizdir. Uçak motorlarının üretiminde, titanyum alaşımı vazgeçilmez bir anahtar malzemedir. Motorun fan bıçaklarının, yüksek hızda dönerken büyük santrifüj kuvvetine ve hava akışı darbe kuvvetine dayanması ve aynı zamanda yüksek sıcaklık ortamında sabit performansı koruması gerekir. Titanyum alaşımının yüksek mukavemeti ve iyi termal stabilitesi, bu katı gereksinimleri karşılamasını sağlar. Titanyum alaşımından yapılmış fan bıçakları sadece hafiftir, bu da motorun toplam ağırlığını azaltabilir ve yakıt verimliliğini artırabilir, aynı zamanda mükemmel yorgunluk direncine ve yüksek sıcaklık direncine sahiptir ve sert çalışma ortamlarında uzun süre stabil olarak çalışabilir. Motorun kompresör diski ayrıca yüksek sıcaklık, yüksek basınç ve yüksek hızlı rotasyonun büyük stresleri taşır. Titanyum alaşımının yüksek mukavemeti ve iyi sürünme direnci, onu kompresör diskleri için ideal bir malzeme haline getirir. Modern gelişmiş uçak motorlarında, kullanılan titanyum alaşımı oranı genellikle% 30 -% 40 kadar yüksektir.

Titanyum alaşımı ayrıca uçak gövdesi yapısal parçalarının üretiminde de önemli bir rol oynar. Uçağın kanat ışını, kanadın ana yük taşıyan bileşeni olarak, uçuş sırasında kanadın stabilitesini ve güvenliğini sağlamak için son derece yüksek mukavemet ve sertliğe sahip olmalıdır. Titanyum alaşımının yüksek mukavemeti ve düşük yoğunluklu özellikleri, ağırlığı azaltırken yeterli yapısal mukavemet sağlamasını sağlar. Titanyum alaşımından yapılmış kanat ışını, uçağın uçuş performansını ve yakıt ekonomisini etkili bir şekilde geliştirebilir. Gövde çerçevesi, iniş dişlisi ve uçağın diğer kısımları da çok sayıda titanyum alaşım damgası kullanır. Bu parçalar, uçağın kalkış, iniş ve uçuşu sırasında çeşitli karmaşık streslere ve etki kuvvetlerine maruz kalır. Titanyum alaşımının mükemmel performansı, aşırı koşullar altında normal çalışmalarını ve uçağın güvenli uçuşunu sağlayabilmelerini sağlayabilir.

Yüksek mukavemeti, yüksek sertliği ve iyi korozyon direnci ile yüksek mukavemetli paslanmaz çelik, havacılık alanında da önemli uygulamalara sahiptir. Motorun yanma odası ve kuyruk memesi gibi uçağın bazı önemli kısımlarında, yüksek sıcaklık, yüksek basınç ve yüksek hızlı hava akışına dayanmak gerekir ve malzemenin mukavemeti, sertliği ve korozyon direnci son derece yüksektir. Yüksek mukavemetli paslanmaz çelik, bu zorlu gereksinimleri özel alaşım tasarım ve ısıl işlem süreci ile karşılayabilir. Motorun yanma odasında, yüksek mukavemetli paslanmaz çelik damgalar, yüksek sıcaklık gazının erozyonuna dayanabilir ve kararlı yapı ve performansı koruyabilir. Kuyruk nozulunda, yüksek mukavemetli paslanmaz çelik damgalar, kuyruk nozulunun normal çalışmasını sağlamak için yüksek hızlı hava akışının ovulmasına ve yüksek sıcaklığın etkisine direnebilir. Bu anahtar bileşenlerin malzeme seçimi doğrudan uçağın performansı ve güvenliği ile ilişkilidir ve havacılık alanındaki araştırma ve uygulamanın odağıdır.

VI. Geleceğe Bakış: Yeni Metal Malzemeler ve Teknoloji Geliştirme

(İ) Yeni metal malzemelerin araştırma ve geliştirme eğilimleri

Bilim ve teknolojinin hızlı gelişimi döneminin gelgiti altında, yeni metal malzemelerin araştırılması ve geliştirilmesi şiddetli bir rekabet gibidir ve metal damgalama parçaları alanını sürekli olarak yeni yüksekliklere iter. Yeni alüminyum alaşımların araştırılması ve geliştirilmesi önemli noktalardan biridir. Araştırmacılar, alaşım bileşimini ve mikroyapıyı optimize ederek alüminyum alaşımlarına daha mükemmel performans verdiler. Alaşım bileşimi açısından, çeşitli elementlerin oranlarını akıllıca ayarladılar ve alüminyum alaşımlarının gücünü ve sertliğini daha da iyileştirmek için lityum ve skandiyum gibi nadir elementler eklediler. Lityum eklenmesi sadece alüminyum alaşımlarının yoğunluğunu önemli ölçüde azaltmakla kalmaz ve hafif malzemeler elde etmekle kalmaz, aynı zamanda alaşımın tahıl yapısını geliştirir ve gücünü ve tokluğunu iyileştirir. Scandium, işleme ve kullanım sırasında alüminyum alaşımlarının yeniden kristalleşmesini etkili bir şekilde inhibe edebilen ve malzemenin yüksek mukavemet ve iyi işleme performansını koruyabilen büyülü bir katalizör gibidir.

Mikroyapı optimizasyonunda, araştırmacılar alüminyum alaşımlarının tanelerini daha ince ve daha düzgün hale getirmek için ileri ısı işlem süreçlerini ve işleme teknolojilerini benimsemiştir, böylece malzemenin kapsamlı performansını iyileştirmiştir. Hızlı katılaşma teknolojisi yoluyla, ultra ince tahıl yapılarına sahip alüminyum alaşımlar elde edilebilir. Bu alüminyum alaşımı, iyi plastisiteyi korurken mukavemeti büyük ölçüde geliştirmiştir. Yeni alüminyum alaşımlar havacılık alanında büyük uygulama potansiyeli göstermiştir. Uçak kanadı ve gövde yapısal parçalarının üretiminde, yeni alüminyum alaşımlarının kullanımı, yapının gücünü ve stabilitesini iyileştirirken ağırlığı azaltabilir, böylece uçağın enerji tüketimini azaltır ve uçuş performansını iyileştirir. Çalışmalar, yeni alüminyum alaşımlarından yapılmış uçak yapısal parçalarının ağırlık% 10 -% 20 oranında azaltabileceğini ve geleneksel alüminyum alaşımlara kıyasla gücü% 15 -% 30 artırabileceğini göstermiştir.

Yüksek mukavemetli çeliğin araştırılması ve geliştirilmesi de dikkate değer bir ilerleme kaydetmiştir. Mikroaloylama teknolojisi ve gelişmiş haddeleme işlemleri yoluyla, yüksek mukavemetli çeliğin gücü ve tokluğu önemli ölçüde iyileştirilmiştir. Mikroalloylama açısından, araştırmacılar niyobyum, vanadyum ve titanyum gibi çeliğe kadar eser miktarda alaşım elemanı eklediler. Bu elementler, çelik matrisinde yağış güçlendirme ve ince tane güçlendirmede rol oynayan, böylece çeliğin gücünü ve tokluğunu artıran ince karbonitrür çökeltme fazları oluşturabilir. Termomekanik kontrollü haddeleme (TMCP) ve çok geçişli haddeleme gibi gelişmiş haddeleme işlemleri, çelik yapısını daha düzgün ve yoğun hale getirerek performansını daha da artırabilir. Termomekanik kontrollü haddeleme, yuvarlanma işlemi sırasında sıcaklık, deformasyon ve soğutma hızı gibi parametreleri tam olarak kontrol edebilir, böylece çelik yüksek mukavemet elde ederken iyi tokluk ve kaynak performansına sahip olabilir. Çok geçişli yuvarlanma, çelik tanelerini çoklu yuvarlanma işlemleriyle yavaş yavaş rafine ederek malzemenin mukavemetini ve plastisitesini iyileştirir.

Yüksek mukavemetli çelik, otomobil üretimi alanında geniş uygulama beklentisine sahiptir. Çarpışma önleyici kirişler ve otomobil tamponları gibi güvenlik bileşenlerinin üretiminde, yüksek mukavemetli çelik kullanımı otomobillerin pasif güvenlik performansını artırabilir, çarpışmalar sırasında enerjiyi etkili bir şekilde emebilir ve otomobildeki yolcuların yaşamlarını koruyabilir. Otomobillerin vücut yapısında yüksek mukavemetli çelik kullanımı da hafif gövdeye ulaşabilir, yakıt tüketimini ve emisyonları azaltabilir. İstatistiklere göre, yüksek mukavemetli çelikten yapılmış otomobil gövdelerinin ağırlığı% 15 -% 25 azaltılabilir ve yakıt tüketimi% 8 -% 12 azaltılabilir.

(İi) Damgalama teknolojisi inovasyonunun malzeme seçimi üzerindeki etkisi

Hassas damgalama ve yüksek hızlı damgalama gibi damgalama teknolojisindeki yenilikler, metal malzemelerin uygulanmasına yeni bir kapı açan, metal malzemelerin performansı için gereksinimleri derinden değiştiren ve yeni malzemelerin yaygın uygulamasını teşvik eden sihirli anahtarlar gibidir.

Hassas damgalama teknolojisi, yüksek hassasiyeti ve yüksek yüzey kalitesi özellikleri ile metal malzemelerin tekdüzeliği ve yüzey kalitesine son derece yüksek talepler getirmektedir. Hassas damgalama sürecinde, metal malzemelerin, eşit olmayan deformasyon ve yüzey kusurları gibi problemleri önlemek için malzemenin iyi plastisiteye ve düzgün organizasyonel yapıya sahip olmasını gerektiren küçük bir deformasyon aralığında hassas şekil kontrolü elde etmesi gerekir. Hassas damgalama teknolojisinin ihtiyaçlarını karşılamak için sürekli yeni malzemeler ortaya çıkmaktadır. Ultra yüksek saflık ve düzgün mikroyapı olan bazı metal malzemeler geliştirilmiştir. Bu malzemeler hassas damgalama sırasında kararlı performansı koruyabilir ve yüksek hassasiyetli damgalama işlemesi elde edebilir. Elektronik bileşenlerin hassas damgalama üretiminde, yüksek boyutsal doğruluk ve iyi yüzey kalitesine sahip elektronik bileşenler üretmek için yüksek saflıklı bakır alaşımı ve alüminyum alaşım malzemeleri, elektronik endüstrisinin minyatürleştirme ve parçaların hassasiyeti için geliştirme ihtiyaçlarını karşılamak için kullanılabilir.

Yüksek verimli ve yüksek üretim kapasitesi avantajları ile yüksek hızlı damgalama teknolojisi, metal malzemelerin damgalanma performansında ve kalıpların ömrü için ciddi zorluklar yaratmıştır. Yüksek hızlı damgalama işleminde, metal malzemelerin kısa sürede büyük etkiye ve deformasyon kuvvetlerine dayanması gerekir, bu da malzemenin iyi damgalama performansına sahip olmasını ve hızlı ve eşit olarak deforme olmasını gerektirir. Aynı zamanda, kalıbın servis ömrünü uzatmak için iyi aşınma direncine ve yorgunluk direncine sahip olması gerekir. Yüksek hızlı damgalama teknolojisinin geliştirilmesine uyum sağlamak için yeni malzemeler ve yüzey işlem teknolojileri yaygın olarak kullanılmaktadır. Yüksek mukavemetli alaşımlı çelik ve yüksek performanslı alüminyum alaşım gibi bazı yüksek mukavemetli ve yüksek güçlü metal malzemeler, bileşim ve ısıl işlem sürecini optimize ederek malzemelerin damgalama performansını ve yorgunluk direncini geliştirmiştir. Titanyum nitrür kaplama, tungsten karbür kaplama vb. Gibi kalıp yüzeyinde kaplama teknolojisinin kullanılması, kalıbın aşınma direncini ve anti-yapışmasını önemli ölçüde artırabilir ve kalıbın servis ömrünü uzatabilir. Cep telefonu kabuklarının yüksek hızlı damgalama üretiminde, yüksek performanslı alüminyum alaşım malzemelerinin kullanımı ve gelişmiş kalıp kaplama teknolojisi verimli ve yüksek kaliteli üretim sağlayabilir ve ürünlerin pazar rekabet gücünü artırabilir.

Vii. Özet: En iyi metali bulmanın ebedi keşfi

Metal damgalama parçalarının geniş endüstriyel alanında, en iyi metal malzemeleri bulma yolculuğu, zorluklar ve fırsatlarla dolu sonsuz bir keşif gibidir. Endüstriyel üretimdeki metal damgalama parçalarının anahtar konumu, metal malzemeler üzerindeki damgalama işlemlerinin katı gereksinimleri, damgalanmada ortak metal malzemelerin performansı, en iyi metali belirleyen çoklu faktörler ve farklı endüstrilerin gerçek vaka analizini, en iyi metal malzemeyi seçmenin bir kerelik bir şey olmadığını, ancak birçok faktörün kapsamlı bir şekilde değerlendirilmesini gerektiriyor.

Endüstriyel imalatın temel taşı olarak, metal damgalama parçaları otomobiller, elektronik, havacılık, vb. Gibi birçok alanda yaygın olarak kullanılmaktadır. Kalitesi ve performansları, aşağı akış ürünlerinin kalitesi ve pazar rekabet gücü ile doğrudan ilişkilidir. Damgalama işlemi, işlenebilirlik, mukavemet ve sertlik, korozyon direnci, yüzey kalitesi ve metal malzemelerin görünümü üzerine son derece yüksek gereksinimler getirir. Bu gereksinimler iç içe geçer ve metal malzemelerin damgalama işleminde uygulanabilirliğini birlikte belirler. Alüminyum, paslanmaz çelik, düşük karbonlu çelik, bakır ve pirinç gibi yaygın metal malzemelerin damgalanmada kendi güçlü yönleri vardır. Eşsiz performans avantajları ile farklı endüstrilerin ve ürünlerin çeşitli ihtiyaçlarını karşılıyorlar.

Bununla birlikte, gerçek uygulamalarda, en iyi metali belirleyen faktörler, malzemenin performansından çok daha fazladır. Kullanım senaryosu ve performans gereksinimleri bir pusula gibidir ve malzeme seçiminin yönüne öncülük eder. Farklı endüstriler ve ürünler, farklı çalışma ortamlarında metal damgalama parçaları için farklı performans gereksinimlerine sahiptir. Otomotiv endüstrisinin vücut yapısal parçalarının güç ve etki direnci arayışından elektronik endüstrisinin elektronik bileşen damgalama parçalarının iletkenliği ve hassasiyeti için katı gereksinimlerine kadar, her uygulama senaryosu metal malzemelerin seçimi için benzersiz bir standart ayarlar.

Maliyet hususları çift kenarlı bir kılıçtır. Yüksek performanslı materyaller peşinde koşarken, ekonomik fizibilite dikkate alınmalıdır. Malzeme fiyatları, işleme maliyetleri ve hizmet yaşamının getirdiği kapsamlı maliyetler, performans gereksinimleri ve ekonomik bütçeler arasında dikkatli bir denge gerektirir. Bazı malzemeler mükemmel bir performansa sahip olsa da, yüksek maliyetleri büyük ölçekli uygulamalarını sınırlayabilir; Bazı düşük maliyetli malzemeler, temel performans gereksinimlerini karşılarken süreçleri ve tasarımları optimize ederek maliyet etkinliklerini artırabilirlerse, belirli alanlarda da önemli bir rol oynayabilir.

İşleme teknolojisinin uyarlanabilirliği, malzeme seçiminde göz ardı edilemeyen önemli bir faktördür. Farklı metal malzemeler ve çeşitli damgalama işlemleri arasında karmaşık bir etkileşim vardır. Alüminyum alaşımlar için derin çizim sürecinin tercih edilmesi ve metal malzemelerin performansı için hassas damgalama ve yüksek hızlı damgalama teknolojisinin özel gereksinimleri, işleme teknolojisinin geliştirilmesinin metal malzemelerin yenilikçiliğini ve uygulanmasını teşvik etmeye devam ettiğini göstermektedir.

Otomotiv, elektronik, havacılık ve diğer endüstrilerdeki vakaların derinlemesine analizi ile, kendi özelliklerine ve ihtiyaçlarına dayalı metal malzemelerin seçiminde farklı endüstrilerin benzersiz düşüncelerini ve başarılı uygulamalarını açıkça görüyoruz. Otomotiv endüstrisindeki vücut yapısal parçalarında ve motor bileşenlerinde düşük karbonlu çelik ve alüminyum alaşımlarının koordineli uygulaması, elektronik aletlerin farklı bölgelerinde bakır, pirinç ve paslanmaz çeliğin kesin konumlandırılması ve aerospase alanındaki uçakların anahtar kısımlarındaki anahtar kısımlarında yüksek mukavemetli çelik çeliklerin mükemmel performansı, tümü valiler için önemli bir performans sergilemesi sağlar.

Geleceğe baktığımızda, yeni metal malzemelerin araştırma ve geliştirme eğilimi ve damgalama teknolojisinin yeniliği, metal damgalama endüstrisine sınırsız kalkınma potansiyeli getirmiştir. Alüminyum alaşımları ve yüksek mukavemetli çelik gibi yeni malzemelerin sürekli ortaya çıkması, metal damgalama parçalarının performansını ve uygulama kapsamını daha da artıracaktır; Hassas damgalama ve yüksek hızlı damgalama gibi teknolojilerin ilerlemesi, metal malzemelerin performansı hakkında daha yüksek gereksinimler ortaya koyacak ve ayrıca yeni malzemelerin uygulanması için daha fazla fırsat yaratacaktır. .