1. Demir damgalama parçalarının tanımı ve temelleri

1.1 Demir damgalama parçaları nelerdir?

Demir damgalama parçaları damgalama işlemi boyunca demir tabakalardan veya bobinlerden şekillendirilmiş bileşenlerdir. Bu işlem, kuvvet uygulamak için kalıpların ve preslerin kullanılmasını içerir, bu da demir malzemenin plastik olarak deforme olmasına ve istenen şekle girmesine neden olur. Kullanılan demir, iyi biçimlendirilebilirliği ve kaynaklanabilirliği ile bilinen ve çeşitli parçalara kolayca şekillendirilebilen yumuşak çelik dahil olmak üzere değişebilir. Örneğin, otomotiv endüstrisinde, birçok gövde paneli ve yapısal bileşenler hafif çelikten damgalama yoluyla yapılır.

1.2 Damgada demirin önemi

Demir, çeşitli nedenlerden dolayı damgalama için tercih edilen bir malzemedir. İlk olarak, mekanik strese dayanması gereken parçalar için çok önemli olan nispeten yüksek mukavemete sahiptir. Örneğin, makine üretiminde, demir damgalama parçaları dişlilerde ve şaftlarda kullanılır, burada çalışma sırasında önemli kuvvetlere dayanırlar. İkincisi, demir maliyettir - bakır veya alüminyum gibi diğer bazı metallere kıyasla etkilidir. Bu maliyet avantajı, maliyet kontrolünün önemli bir faktör olduğu tüketim malları gibi sektörlerde büyük ölçekli üretim için uygun hale getirir.

2. Demir damgalama parçalarının üretim süreci

2.1 Malzeme Hazırlığı

İşlem, uygun demir malzemeyi dikkatlice seçerek başlar. Demir tabakalarının kalınlığı ve kalitesi çok önemli faktörlerdir. Örneğin, daha ince tabakalar genellikle küçük elektrik bileşenleri gibi daha az mukavemet ancak daha karmaşık şekiller gerektiren parçalar için kullanılır. Seçildikten sonra, tabakalar genellikle kesme makineleri kullanılarak gerekli boyut ve şekle kesilir. Bu ön kesim adımı, malzemenin sonraki damgalama işlemlerine hazır olmasını sağlar.

2.2 Damgalama İşlemleri

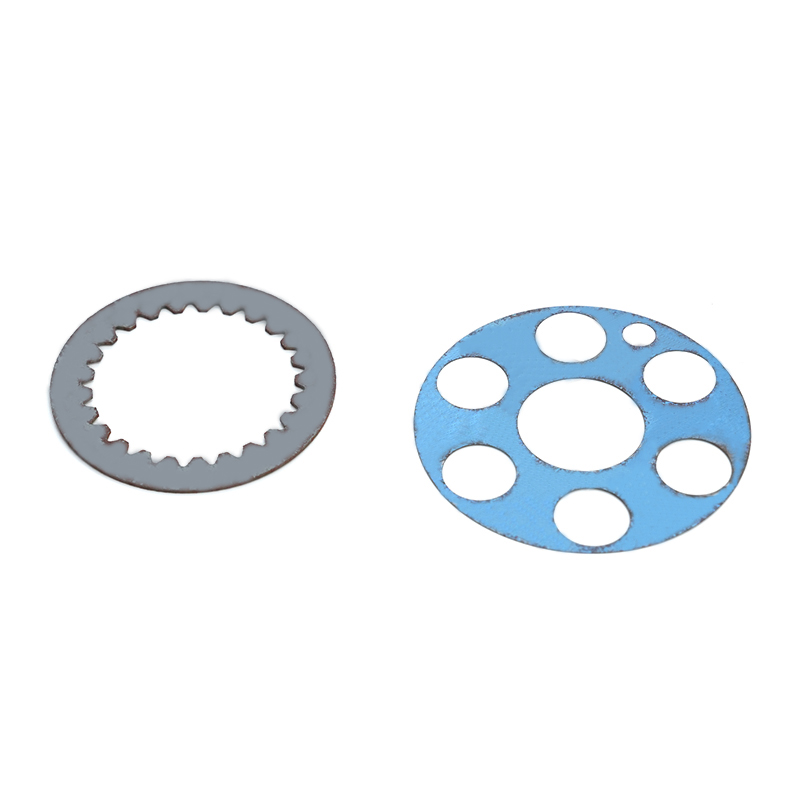

2.2.1 Delme

Yumruklama birincil damgalama işlemlerinden biridir. Bu süreçte, demir tabakasından bir ölüme (bir dişi kalıp) karşı bir yumruk (erkek kalıp) zorlanır, delikler oluşturur veya şekiller oluşturur. Örneğin, havalandırma ızgaralarının üretiminde, çok sayıda küçük delik oluşturmak için delme kullanılır. Delme işleminin doğruluğu, kalıpların kalitesine ve basının hassasiyetine bağlıdır.

2.2.2 Bükme

Bükme, demir tabakasını açılara veya eğrilere şekillendirmek için kullanılır. Demir tabakası bir yumruk ve bir kalıp arasına yerleştirilir ve yumruk, malzemeyi bükmek için kuvvet uygular. Bu işlem yaygın olarak parantez ve çerçevelerin üretiminde görülür. Örneğin, elektrik ekipmanlarını desteklemek için kullanılan braketler genellikle demir tabakaları bükerek yapılır. Tasarım gereksinimlerini karşılamak için bükülme açısı ve yarıçapının dikkatle kontrol edilmesi gerekir.

2.2.3 derin çizim

Derin çizim, üç boyutlu parça oluşturmak için kullanılan daha karmaşık bir damgalama işlemidir. Bir fincan gibi veya daha karmaşık bir şekil oluşturmak için düz bir demir tabakası kalıp boşluğuna çekilir. Otomotiv yakıt tankları genellikle demir tabakalarının derin çizimi ile yapılır. Bu işlem, malzemenin kırışması veya yırtılması gibi kusurları önlemek için boş tutma kuvveti, yumruk hızı ve kalıp tasarımının kesin kontrolünü gerektirir.

2.3 Post - Damgalama Tedavileri

2.3.1 Deburring

Damgalamadan sonra, parçaların genellikle keskin kenarları ve çapakları vardır. Bu kusurları gidermek için deburring gereklidir. Bu, taşlama veya deburring araçları kullanma gibi mekanik yöntemlerle yapılabilir. Çarşamba sadece parçaları ele alma güvenliğini artırmakla kalmaz, aynı zamanda görünümlerini ve işlevselliklerini de artırır. Örneğin, monte edilmesi gereken kısımlarda, çapaklar uygun şekilde uymaya müdahale edebilir.

2.3.2 Yüzey Sonu

Demir damgalama parçalarının korozyon direncini ve görünümünü iyileştirmek için yüzey kaplaması gerçekleştirilir. Yaygın bir yöntem, demir parçasının yüzeyine biriken çinko veya nikel gibi ince bir metal tabakasının biriktirilmesidir. Galvanizasyon olarak da bilinen çinko kaplama, özellikle dış mekan uygulamalarında demir parçaları paslamaya karşı korumak için yaygın olarak kullanılır. Başka bir seçenek, hem koruma hem de dekoratif bir kaplama sağlayabilen resimdir.

3. Demir damgalama parçalarının uygulamaları

3.1 Otomotiv Endüstrisi

Otomotiv endüstrisinde, demir damgalama parçaları yaygın olarak kullanılmaktadır. Kapılar, davlumbazlar ve çamurluklar gibi gövde panelleri, demir tabakalardan damgalama yoluyla yapılır. Bu parçaların aracın güvenliğini ve performansını sağlamak için hafif ancak güçlü olması gerekir. Ek olarak, şasi parçaları ve süspansiyon braketleri gibi yapısal bileşenler de demir damgalama parçalarıdır. Örneğin, bir arabanın şasisi, gerekli sertliği ve desteği sağlayan çoklu damgalı demir bileşenlerinden oluşur.

3.2 Elektronik endüstrisi

Elektronik endüstrisi çeşitli uygulamalarda demir damgalama parçaları kullanır. Örneğin, elektronik muhafazaların üretiminde, demir tabakaları elektronik bileşenleri barındırmak için gerekli şekillere damgalanır. Bu muhafazaların, içindeki hassas elektronikleri toz ve nem gibi dış faktörlerden korumak için iyi oluşturulması gerekir. Demir damgalama parçaları, elektronik cihazlar tarafından üretilen ısıyı dağıtmaya yardımcı olan ısı lavabolarının üretiminde de kullanılır. Isı lavabolarının kesin şekilleri, ısı - transfer verimliliğini en üst düzeye çıkarmak için damgalama yoluyla elde edilir.

3.3 Makine ve Ekipman Üretimi

Makine ve ekipman üretiminde, demir damgalama parçaları hayati bir rol oynar. Birçok makinede temel bileşenler olan dişliler, genellikle damgalama ve müteakip işleme işlemleri yoluyla demirden yapılır. Damgalama işlemi, dişlinin temel şeklini oluşturmaya yardımcı olur ve daha sonra gerekli hassasiyeti elde etmek için işleme işlemleri gerçekleştirilir. Makine çerçeveleri ve parantez gibi diğer parçalar da genellikle demir damgalama parçalarından yapılmıştır. Bu parçaların makinenin çeşitli bileşenlerini destekleyecek ve çalışma sırasında mekanik gerilmelere dayanacak kadar güçlü olması gerekir.

4. Demir damgalama parçalarının avantajları

4.1 Yüksek Üretim Verimliliği

Damgalama işlemi seri üretim için oldukça etkilidir. Ölümler tasarlandıktan ve kurulduktan sonra, kısa sürede çok sayıda parça üretilebilir. Modern presler yüksek hızlarda çalışabilir ve bazıları dakikada yüzlerce damgalama işlemi gerçekleştirebilir. Bu yüksek hızlı üretim, demir damgalama parçalarını, otomotiv ve tüketim malları endüstrileri gibi yüksek hacimli taleplere sahip sektörler için uygun hale getirir.

4.2 Maliyet - Etkinlik

Daha önce de belirtildiği gibi, demir nispeten ucuz bir malzemedir. Düşük malzeme maliyetine ek olarak, damgalama işleminin kendisi, büyük ölçekli üretim için etkilidir. Dies kullanımı, minimum malzeme atıkları olan parçaların tutarlı bir şekilde üretilmesine izin verir. Die - yapımına yapılan ilk yatırım yapıldıktan sonra, üretim hacmi arttıkça bölüm başına maliyet önemli ölçüde azalır. Bu maliyet - etkinlik, demir damgalama parçalarını üretim maliyetlerini düşük tutmak isteyen üreticiler için çekici bir seçenek haline getirir.

4.3 İyi boyutsal doğruluk

Damgalama yüksek boyutlu doğruluk elde edebilir. Ölümlerin hassasiyeti ve damgalama işleminin kontrolü, üretilen parçaların gerekli boyutsal toleransları karşılamasını sağlar. Bu doğruluk, diğer bileşenlerle monte edilmesi gereken parçalar için çok önemlidir. Örneğin, otomotiv endüstrisinde, motor montajları gibi parçaların motor bölmesinde uygun uyum ve işlevi sağlamak için kesin boyutlara sahip olması gerekir.

5. Demir damgalamada zorluklar ve çözümler

5.1 Malzeme - İlgili Zorluklar

5.1.1 Malzeme kalitesinde değişkenlik

Demir malzemelerin kalitesi partiden toplu olarak değişebilir. Bu, damgalama işlemini etkileyen malzemenin biçimlendirilebilirliği ve mekanik özelliklerinde farklılıklara yol açabilir. Örneğin, demir tabakasının tutarsız sertliği varsa, damgalama sırasında düzensiz deformasyona neden olabilir. Bunu ele almak için, üreticiler güvenilir tedarikçilerden malzeme kaynağı olmalı ve üretimden önce kapsamlı malzeme testi yapmalıdır. Gelen malzemeler için bir kalite kontrol sistemi uygulamak, yalnızca gerekli standartları karşılayan malzemelerin kullanılmasını sağlamaya yardımcı olabilir.

5.1.2 Malzeme Kalınlık Varyasyonları

Demir levhaların kalınlığındaki küçük farklılıklar da damgalamada sorunlar yaratabilir. Sayfadaki daha kalın veya daha ince alanlar, çizilmiş parçaların derinliğindeki farklılıklar veya delinmiş deliklerin doğruluğu gibi tutarsız sonuçlara yol açabilir. Bunu azaltmak için üreticiler, damgalamadan önce malzemedeki kalınlık varyasyonlarını tespit etmek için gelişmiş ölçüm tekniklerini kullanabilirler. Ek olarak, ölçülen kalınlığa dayanarak delme kuvveti veya boş tutma kuvveti gibi damgalama parametrelerinin ayarlanması son parçaların kalitesini artırmaya yardımcı olabilir.

5.2 Die - İlgili Zorluklar

5.2.1 Kalıp Aşınma

Ölüm aşınması, damgalama sürecinde yaygın bir konudur. Damlama sırasında kalıp ve demir malzeme arasındaki tekrarlanan temas, kalıp yüzeyinin zamanla aşınmasına neden olabilir. Bu, damgalı parçalarda boyutsal doğruluk kaybına ve çapak gibi kusurların oluşumunda bir artışa yol açabilir. Kalıp aşınmasını azaltmak için, yüksek sertliğe sahip kalıp malzemeleri ve takım çelikleri gibi aşınma direnci sıklıkla kullanılır. Ek olarak, Titanyum Nitrür (Teneke) kaplamalar gibi kalıplara yüzey kaplamalarının uygulanması, aşınma direnclerini daha da artırabilir. Temizlik ve parlatma da dahil olmak üzere düzenli kalıp bakımı, kalıbın ömrünü uzatmak için de gereklidir.

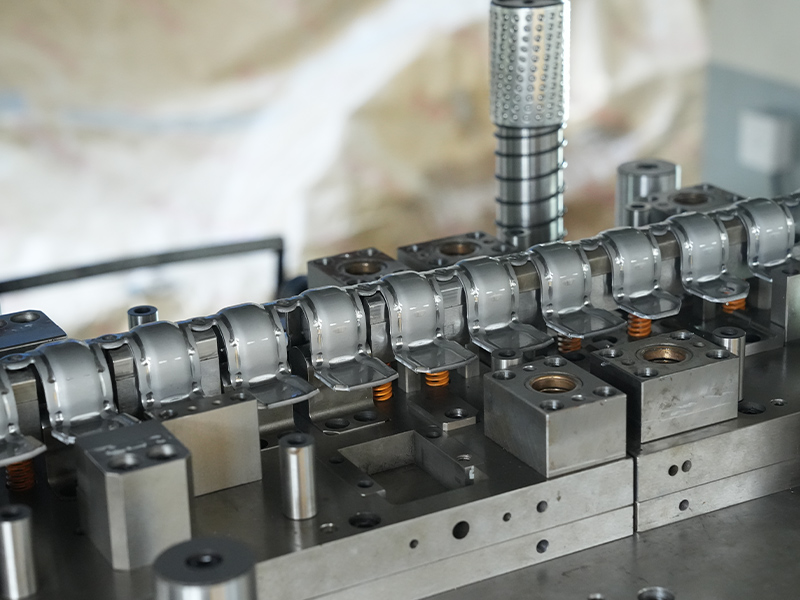

5.2.2 Die Tasarım Karmaşıklığı

Karmaşık şekilli demir damgalama parçaları için kalıplar tasarlamak zor olabilir. Die, damgalama sırasında uygun malzeme akışı sağlarken istenen şekli doğru bir şekilde oluşturabilecek şekilde tasarlanmalıdır. Karmaşık geometrileri olan parçalar için, kalıp tasarımının karmaşıklığına katkıda bulunan çoklu damgalama işlemleri gerekebilir. Bunun üstesinden gelmek için bilgisayar destekli tasarım (CAD) ve bilgisayar destekli mühendislik (CAE) araçları kullanılır. Bu araçlar, tasarımcıların damgalama işlemini simüle etmesine, malzeme akışını analiz etmesine ve gerçek kalıp üretimini üretmeden önce kalıp tasarımını optimize etmesine olanak tanır.

6. Demir damgalama parçalarında gelecekteki eğilimler

6.1 Gelişmiş Malzeme Uygulamaları

Teknoloji ilerledikçe, damgalanma uygulamaları için geliştirilmiş özelliklere sahip yeni demir tabanlı malzemeler geliştirilmektedir. Örneğin, gelişmiş yüksek kuvvetli çelikler (AHSS) otomotiv endüstrisinde giderek daha popüler hale geliyor. Bu çelikler, güvenliği korurken araç ağırlığını azaltmaya yardımcı olabilecek daha yüksek mukavemet - ağırlık oranları sunar. Gelecekte, demir damgalama parçalarında bu tür gelişmiş malzemelerin daha yaygın kullanımını görmeyi bekleyebiliriz, bu da çeşitli endüstrilerde daha hafif ve daha fazla yakıt - verimli ürünlere yol açar.

6.2 Damgada Otomasyon ve Hassasiyet

Otomasyon, demir damgalamanın geleceğinde önemli bir rol oynayacaktır. Otomatik damgalama hatları üretim verimliliğini artırabilir, işçilik maliyetlerini azaltabilir ve parça kalitesinin tutarlılığını artırabilir. Robotlar malzemeleri yüklemek ve boşaltmak için kullanılabilir ve gelişmiş sensörler damgalama işlemini gerçek zaman içinde izleyebilir ve optimum performansı sağlamak için gerektiğinde ayarlamalar yapabilir. Ek olarak, hassas kontrollü preslerin ve gelişmiş kalıp - yapma tekniklerinin kullanılması, demir damgalama parçalarının boyutsal doğruluğunu artırmaya devam ederek daha karmaşık ve yüksek kaliteli bileşenlerin üretilmesini sağlayacaktır.

6.3 Sürdürülebilir damgalama uygulamaları

Çevresel sürdürülebilirliğe giderek artan vurgu yaparak, demir damgalama endüstrisi de daha eko -dostu uygulamalara doğru ilerliyor. Bu, damgalama işlemlerini optimize ederek ve hurda demiri geri dönüştürerek malzeme atıklarının azaltılmasını içerir. Üreticiler ayrıca karbon ayak izlerini azaltmak için üretim tesislerinde alternatif enerji kaynaklarının kullanımını araştırıyorlar. Gelecekte, sürdürülebilir damgalama uygulamalarının standart bir gereklilik haline gelmesi muhtemeldir ve bu uygulamaları benimseyen şirketlerin piyasada rekabet avantajı olacaktır. .