Paslanmaz çelik damgalama parçaları , alüminyum bileşenler ve plastik parçalar, modern imalatta en yaygın kullanılan malzemelerden üçüdür. Her biri uygulama, maliyet, performans ve tasarım gereksinimlerine bağlı olarak benzersiz avantajlar ve dezavantajlar sunar. Bu malzemeler arasındaki ayrımları anlamak, mühendislerin, tasarımcıların ve üreticilerin projeleri için en uygun materyali seçmelerine yardımcı olabilir.

Malzeme Gücü ve Mekanik Performans

Malzemelerin seçilmesinde birincil hususlardan biri mekanik mukavemettir.

Paslanmaz çelik:

Paslanmaz çelik damgalama parçaları, yüksek gerilme mukavemetleri ve mükemmel yorgunluk direnci ile ünlüdür. Deforme veya başarısız olmadan ağır yüklere, yüksek basınçlara ve tekrarlanan strese dayanabilirler. Bu, paslanmaz çeliği otomotiv çerçeveleri, endüstriyel makineler ve inşaat donanımı gibi yapısal bütünlüğün kritik olduğu uygulamalar için idealdir.

Alüminyum:

Alüminyum, paslanmaz çelikten daha düşük olan orta derecede mukavemet sunar. Bununla birlikte, alüminyum, havacılık ve ulaşım bileşenleri gibi bir güç ve hafif kombinasyonun istendiği uygulamalar için oldukça uygundur. Paslanmaz çelik kadar güçlü olmasa da, modern alüminyum alaşımlar birçok uygulama için etkileyici performans sağlamak üzere tasarlanabilir.

Plastik:

Plastik bileşenler genellikle hem paslanmaz çelik hem de alüminyumdan daha zayıftır. Polikarbonat veya naylon gibi mühendislik plastikleri gelişmiş mekanik performans sunabilir, ancak yüksek yükler veya uzun süreli stres altında deformasyona eğilimlidirler. Plastikler, yapısal yüklerin minimal olduğu ve esneklik veya yalıtımın daha önemli olduğu uygulamalar için en uygun olanıdır.

Ağırlık Düşünceleri

Ağırlık, özellikle otomotiv, havacılık ve taşınabilir cihazlarda üretim kararlarında kritik bir rol oynar.

Paslanmaz çelik:

Paslanmaz çelik yoğun ve ağırdır, bu da kilo azaltma önemli olduğu uygulamalarda bir dezavantaj olabilir. Bununla birlikte, yüksek mukavemet / ağırlık oranı, dayanıklılığın gerekli olduğu yapısal uygulamalarda bunu dengeleyebilir.

Alüminyum:

Alüminyum paslanmaz çelikten çok daha hafiftir, genellikle yaklaşık üçte bir ağırlığındadır. Düşük yoğunluğu, kilo tasarruflarının enerji verimliliğini, performansı veya kullanım kolaylığını artırdığı uygulamalar için idealdir.

Plastik:

Plastik, üç malzemenin en hafiftir, genellikle bileşenlerin toplam ağırlığını önemli ölçüde azaltır. Hafif plastik parçalar tüketici elektroniği, ambalaj ve otomotiv iç mekanlarında yaygın olarak kullanılmaktadır.

Korozyon direnci

Korozyon direnci, nem, kimyasallar veya sert ortamlara maruz kalan parçalar için hayati bir husustur.

Paslanmaz çelik:

Paslanmaz çelik, yüzeyde pasif bir oksit tabakası oluşturan krom varlığı nedeniyle korozyon, pas ve boyamaya oldukça dirençlidir. Bu, paslanmaz çelik damgalama parçalarını dış mekan, deniz ve gıda işleme uygulamaları için uygun hale getirir.

Alüminyum:

Alüminyum doğal olarak orta korozyon direnci sağlayan ince bir oksit tabakası oluşturur. Bununla birlikte, salin veya asidik ortamlara maruz kaldığında çukurlaşma gibi belirli korozyon türlerine daha duyarlıdır. Koruyucu kaplamalar veya anodizasyon, alüminyumun korozyon direncini artırabilir.

Plastik:

Plastikler doğal olarak korozyona dayanıklıdır ve paslanmaz. Metalleri bozacak birçok kimyasal maruziyete direnebilirler. Bununla birlikte, UV ışığı ve çevresel stres çatlaması zamanla bazı plastikleri etkileyebilir.

Maliyet karşılaştırması

Maliyet genellikle malzeme seçiminde belirleyici bir faktördür.

Paslanmaz çelik:

Paslanmaz çelik, hem hammadde maliyeti hem de işleme açısından genellikle alüminyum ve çoğu plastikten daha pahalıdır. Bununla birlikte, gücü ve dayanıklılığı genellikle kritik uygulamalardaki daha yüksek maliyeti haklı çıkarır.

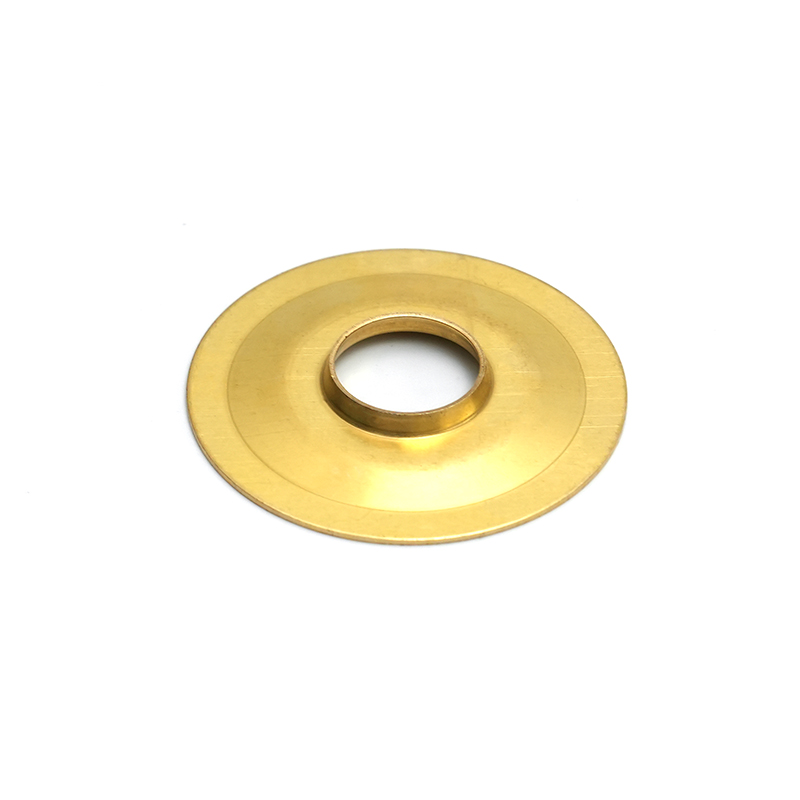

Alüminyum:

Alüminyum, paslanmaz çelikten daha ucuz ancak standart plastiklerden daha maliyetli olma eğilimindedir. Orta fiyatı, hafif özelliklerle birleştiğinde, birçok mühendislik uygulaması için uygun maliyetli hale getirir.

Plastik:

Plastik, özellikle yüksek hacimli üretim için genellikle en ucuz seçenektir. Enjeksiyon kalıplama ve diğer plastik şekillendirme işlemleri, plastiği tüketim malları ve tek kullanımlık bileşenler için uygun hale getirerek düşük maliyetle kütle üretimine izin verir.

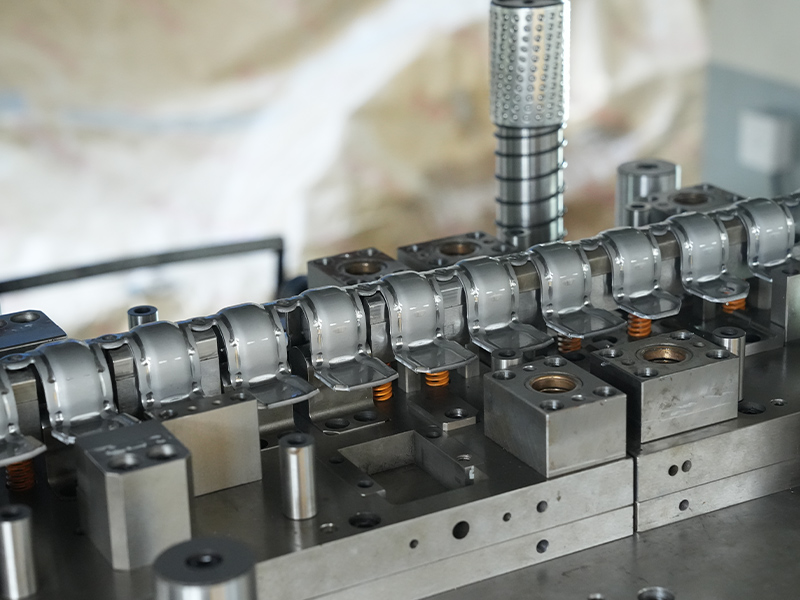

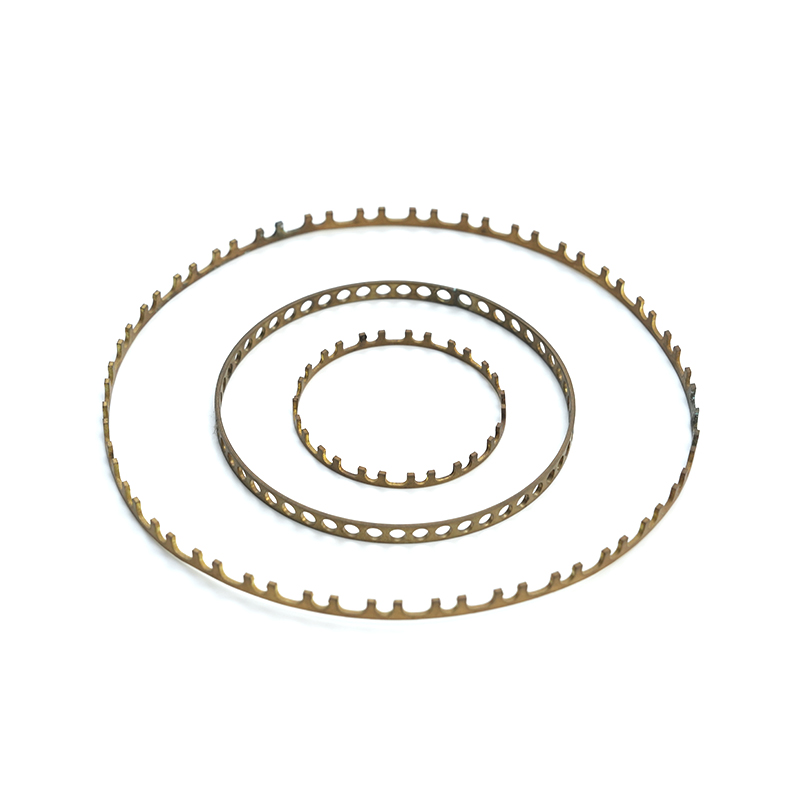

Üretilebilirlik ve damgalama hususları

Üretim süreci hem maliyet hem de tasarım esnekliğini etkileyebilir.

Paslanmaz çelik:

Paslanmaz çeliğin damgalanması, yüksek kaliteli kalıplar ve hassas kontrol gerektirir, çünkü malzeme deformasyona karşı sert ve dirençlidir. Paslanmaz çelik sıkı toleranslar ve karmaşık geometriler koruyabilir, ancak daha fazla enerji ve takım bakımı gerektirebilir.

Alüminyum:

Alüminyum, daha düşük mukavemeti ve sünekliği nedeniyle paslanmaz çelikten daha kolaydır. Araçlarda daha az aşındırıcıdır ve nispeten karmaşık şekillere izin verir, ancak aşırı çalışırsa çatlamaya eğilimli olabilir.

Plastik:

Plastik bileşenler tipik olarak damgalanmış olarak kalıplanmıştır. Enjeksiyon kalıplama, karmaşık tasarımlar, içi boş yapılar ve metallerle zor olacak entegre özelliklere izin verir. Plastiğin üretim kolaylığı, karmaşık parçalar veya yüksek hacimli üretim için önemli bir avantajdır.

Termal ve elektriksel özellikler

Malzemelerin termal ve elektriksel özellikleri, belirli uygulamalar için uygunluklarını etkiler.

Paslanmaz çelik:

Paslanmaz çelik, alüminuma kıyasla düşük termal ve elektrik iletkenliğine sahiptir. Bu yapısal uygulamalar için bir sorun olmasa da, ısı dağılımı veya elektrik iletimi gerektiren bileşenlerde kullanımını sınırlar.

Alüminyum:

Alüminyum, ısı ve elektriğin mükemmel bir iletkenidir, bu da ısı lavaboları, elektronik gövdeler ve elektrik bileşenleri için idealdir.

Plastik:

Plastikler genellikle hem elektriksel hem de termal olarak yalıtımlıdır. Bu özellik, elektronik bileşenlerin muhafazası için avantajlıdır, güvenlik sağlar ve yalıtım uygulamalarında enerji kaybını azaltır.

Estetik ve yüzey bitirme seçenekleri

Bileşenlerin görünümü tüketiciye dönük veya görünür parçalar için önemli olabilir.

Paslanmaz çelik:

Paslanmaz çelik şık, modern bir görünüm sunar ve çeşitli estetik etkiler elde etmek için cilalı, fırçalanabilir veya kaplanabilir. Yüzey dayanıklılığı zamanla görünümü korur.

Alüminyum:

Alüminyum ayrıca dekoratif kaplamalar oluşturmak ve korozyon direncini iyileştirmek için anodize edilebilir veya kaplanabilir. Bununla birlikte, paslanmaz çelikten daha kolay çizilebilir.

Plastik:

Plastikler, en büyük renk, doku ve şeffaflık çeşitliliğini sunar. Hemen hemen her şekle kalıplanabilir ve tasarım gereksinimlerini eşleştirmek için boyama, kaplama veya doku ile bitirilebilirler.

Çevresel düşünceler

Sürdürülebilirlik ve çevresel etki, malzeme seçiminde giderek daha önemli faktörlerdir.

Paslanmaz çelik:

Paslanmaz çelik oldukça geri dönüştürülebilir ve geri dönüştürülmüş içerik çevresel etkiyi önemli ölçüde azaltabilir. Dayanıklılığı, sürdürülebilirliğe katkıda bulunarak sık sık değiştirme ihtiyacını da azaltır.

Alüminyum:

Alüminyum da oldukça geri dönüştürülebilir ve nispeten düşük enerji tüketimi ile yeniden işlenebilir. Hafif doğası, ulaşım uygulamalarında enerji kullanımını azaltabilir.

Plastik:

Plastik geri dönüşüm daha zorlu ve daha az verimlidir, birçok plastik düzenli depolama alanlarında sona erer veya yakılmıştır. Biyolojik olarak parçalanabilir veya geri dönüştürülebilir plastikler mevcuttur, ancak dayanıklılık ve güç açısından metallere kıyasla sınırlamaları vardır.

Uygulama Uygunluğu

Paslanmaz çelik:

Yapısal bileşenler, tıbbi cihazlar, mutfak eşyaları ve otomotiv parçaları gibi güç, korozyon direnci ve dayanıklılık gerektiren uygulamalar için idealdir.

Alüminyum:

Hafif yapılar, ısı dağılımı ve havacılık, otomotiv gövdeleri ve elektronik muhafazalar dahil orta güçlü uygulamalar için en iyisi.

Plastik:

Düşük yük uygulamaları, yalıtım, karmaşık şekiller veya tüketici elektroniği, ambalaj ve ev eşyaları gibi maliyete duyarlı ürünler için uygundur.

Çözüm

Paslanmaz çelik damgalama parçaları, alüminyum bileşenler ve plastik parçalar arasında seçim, dengelemeye, maliyet, ağırlık ve çevresel faktörlere bağlıdır. Paslanmaz çelik güç, dayanıklılık ve korozyon direncinde mükemmeldir, ancak ağır ve daha pahalıdır. Alüminyum, iyi korozyon direnci ve üretilebilirlik ile güç ve hafiflik arasında bir uzlaşma sunar. Plastik, şekil, renk ve ağırlıkta en çok yönlüdür, ancak metallere kıyasla mekanik mukavemet ve uzun süreli dayanıklılıktan yoksundur.

Nihayetinde, malzeme seçimi sadece uygulamanın işlevsel gereksinimlerini değil, aynı zamanda üretim kısıtlamalarını, maliyeti ve sürdürülebilirlik hedeflerini de dikkate almalıdır. Bu faktörleri dikkatlice analiz ederek, mühendisler ve tasarımcılar maliyet ve çevresel etkiyi en aza indirirken performansı en üst düzeye çıkaran bilinçli kararlar alabilir. .