Yüzey Hasarının Temel Nedenlerini Anlamak

Çiziklerin etkili bir şekilde önlenmesi, üretim iş akışının nerede ve nasıl meydana geldiğini anlamakla başlar. Birincil suçlular her zaman açık değildir. Aşınma, parçanın damgalama kalıbından çıkarılması sırasında, taşıma ve işlemler arasında, taşıma kutuları veya konteynırlarda aktarma sırasında, çapak alma gibi ikincil işlemler sırasında ve hatta son paketlemede meydana gelebilir. Paslanmaz çeliğin doğal sertliği, deformasyona karşı direnç gösterirken, iki metal yüzey basınç altında birbirine doğru kayarak malzemeyi aktardığında ve gözle görülür çizikler oluşturduğunda şaşırtıcı derecede aşınma ve hasara karşı hassas olabilir. Bu sürtüşme noktalarının tanınması, hedeflenen karşı önlemlerin uygulanmasına yönelik ilk adımdır.

Proaktif Stratejiler: Kaynağında Önleme

Hasarın azaltılması üretim sürecinin en başında başlamalıdır. Amaç, yüzey temasının kontrol edildiği, tamponlandığı veya ortadan kaldırıldığı bir ortam yaratmaktır.

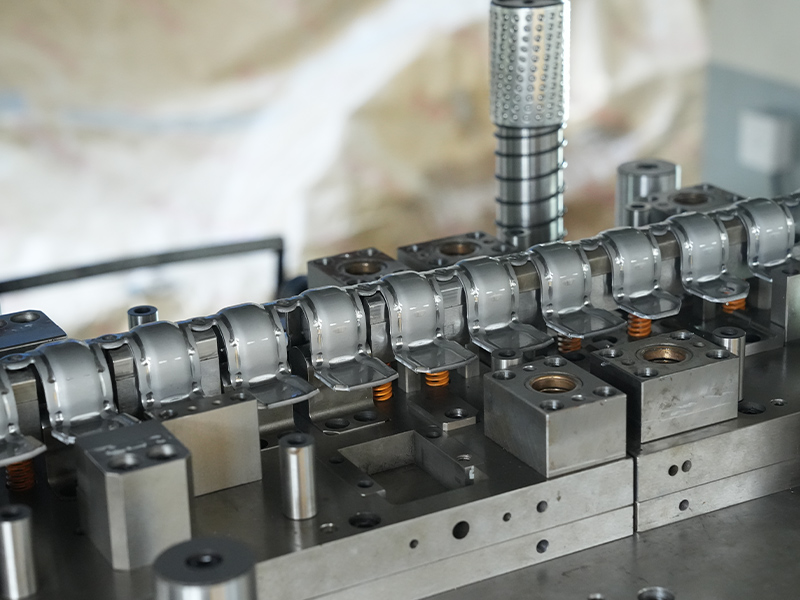

Koruma için Takım ve Kalıp Tasarımı

Damgalama kalıbının tasarımı ve bakımı kritik öneme sahiptir. Temel uygulamalar şunları içerir:

- Parçanın kritik yüzeylerine temas eden alanlarda yüksek kaliteli yüzey kaplamasına (örneğin #8 ayna cilası) sahip cilalı kalıp yüzeylerinin kullanılması.

- Parçaları çizen çapak ve kusurlar yaratabilen aşınmaya karşı direnç sağlamak için sertleştirilmiş takım çeliği veya karbür uçlar gibi uygun kalıp malzemelerinin belirtilmesi.

- Parçaların sorunsuz bir şekilde serbest kalmasını ve çelik yüzeyler üzerinde sürüklenmemesini sağlamak için nitrojen yayları veya yastıklı pimler kullanan kontrollü fırlatma sistemlerinin uygulanması.

- Sürtünmeyi ve yapışma aşınmasını (sasurma) azaltmak için kalıp bileşenlerine Titanyum Nitrür (TiN) veya Elmas Benzeri Karbon (DLC) gibi özel kaplamaların uygulanması.

Malzeme ve Proses Seçimi

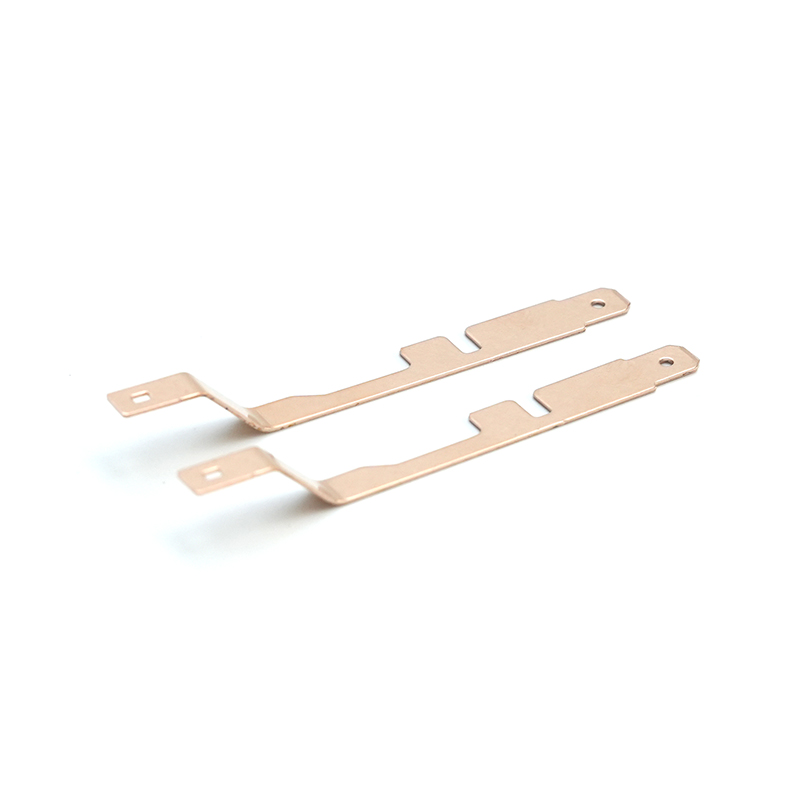

Doğru paslanmaz çelik kalitesinin ve proses parametrelerinin seçilmesi yüzey hassasiyetini önemli ölçüde etkileyebilir. Tavlanmış veya daha yumuşak malzemeler, şekillendirilmeleri daha kolay olmasına rağmen, tam sert malzemelere göre çizilmeye daha yatkın olabilir. Damgalamadan önce bobin stoğuna uygulanan geçici soyulabilir polimer tabakaları veya çizilmeyi önleyici katkı maddeleri içeren sıvı yağlayıcılar içeren koruyucu filmler kullanılarak, şekillendirme ve taşıma sırasında fedakar bir bariyer oluşturulur.

Protokollerin Kullanımı: İnsan ve İş Akışı Faktörü

Kusursuz aletlerle bile yanlış kullanım, hasarın başlıca nedenidir. Yüksek kaliteli parçalar için sıkı işleme protokollerinin oluşturulması ve uygulanması tartışılamaz.

- Operatör Eğitimi: Personel, parmak izlerini ve doğrudan metal temasını önlemek için temiz, tüy bırakmayan pamuklu veya nitril eldiven giymelidir. Parçaları kenarlarından veya kritik olmayan yüzeylerinden tutacak şekilde eğitilmeleri gerekir.

- İş İstasyonu Tasarımı: Tüm iş istasyonlarında, inceleme alanlarında ve paketleme istasyonlarında dolgulu, aşındırıcı olmayan yüzeyler (örn. PVC, keçe veya silikon paspaslar) kullanın.

- Parça Ayırma ve Depolama: Damgalı parçaların toplu olarak birbirine düşmesine veya sürtünmesine asla izin vermeyin. Tepsilerdeki ayırıcıları, bölücüleri veya ayrı yuvaları kullanın. Proses içi depolama için parçaları koruyucu kağıt veya köpükle istifleyin.

İkincil İşlemler için Kontrollü Ortamlar

Kaynak, taşlama, cilalama ve temizleme gibi işlemler yüksek riskler taşır. Bu işlemleri fiziksel veya geçici olarak temiz toplanma alanlarından izole edin. Karbon çeliği veya aşındırıcı döküntülerle çapraz kontaminasyonu önlemek için özel aletler ve aparatlar kullanılmalıdır. Örneğin, yalnızca paslanmaz çelik tel çarklar ve fırçalar kullanın. Tutarsız çizilmelere neden olabilecek manuel fırçalama yerine otomatik temizleme sistemleri (ultrasonik, pasifleştirme) tercih edilir.

Ambalaj: Savunmanın Son Katmanı

Paketleme, nakliye sırasında yüzey bütünlüğünü korumak için son ve kritik adımdır. Ambalaj parçayı tamamen hareketsiz hale getirmelidir. Yaygın etkili yöntemler şunları içerir:

| Paketleme Yöntemi | En İyisi | Anahtar Malzemesi |

| VCI (Uçucu Korozyon Önleyici) Ambalaj | Korozyon ve hafif aşınmanın önlenmesi | VCI kağıdı, köpük veya film |

| Özel Köpük Boşluğu | Karmaşık geometriye sahip yüksek değerli veya hassas parçalar | Polietilen veya poliüretan köpük |

| Bölmeli Plastik Tepsiler | Yüksek hacimli küçük ve orta ölçekli parçalar | Statik enerji tüketen veya iletken plastikler |

| Kenar Koruyuculu Shrink/Streç Sarma | Büyük, düz parçalar veya birleştirilmiş üniteler | Köpük köşe koruyuculu polietilen film |

İnceleme, Sıralama ve Düzeltici Faaliyet

Yüzey kusurlarını yakalamak ve gidermek için sağlam bir kalite kontrol süreci şarttır. Denetim, önemli aşamalarda kontrollü aydınlatma (genellikle LED beyaz ışık) altında gerçekleştirilmelidir: damgalamadan sonra, ikincil işlemlerden sonra ve son paketlemeden önce. İzin verilen uzunluğu, derinliği ve konumu tanımlayarak yüzey çizikleri için net, numuneye dayalı Kabul Edilebilir Kalite Sınırları (AQL) oluşturun. Uygun olmayan parçalar karantinaya alınmalıdır. Küçük kusurlar için, yeniden işleme için giderek daha ince aşındırıcılar (örneğin, Scotch-Brite bantlardan ince taneli cilalama bileşiklerine kadar) kullanan kontrollü, onaylanmış bir cilalama prosedürü kullanılabilir, ancak bu, kritik boyutların değiştirilmesini önlemek için dikkatli bir şekilde yönetilmelidir.

Yüzey Bilinci Kültürü Oluşturmak

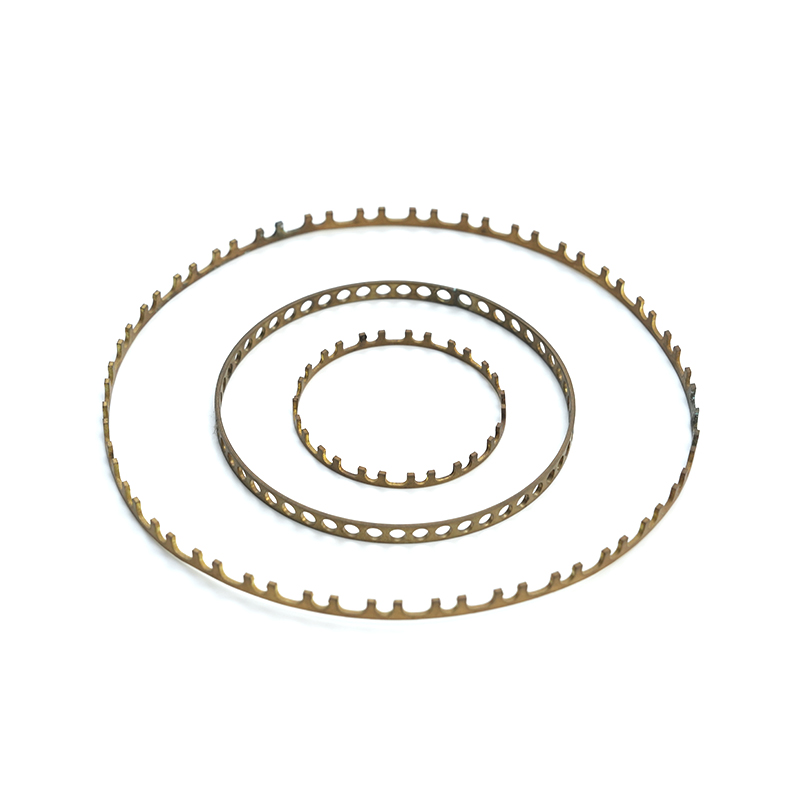

Sonuçta çiziklerin önlenmesi Paslanmaz Çelik Damgalama Parçaları tek adımlı bir çözüm değil, kapsamlı bir sistemdir. İlk tasarım ve takım mühendisliğinden sevkiyat iskelesine kadar tüm hususların entegre edilmesini gerektirir. En başarılı üreticiler, baskı operatöründen paketleme uzmanına kadar her ekip üyesinin yüzey bütünlüğünün korunmasındaki rolünü anladığı bir kültürü teşvik eder. Bu, sürekli eğitim, kullanım için açık standart işletim prosedürleri (SOP'ler) ve doğru koruyucu malzeme ve ekipmanlara yatırım yapılması ve bunların maliyet olarak değil, ürün kalitesi ve müşteri memnuniyeti için temel güvenceler olarak görülmesi yoluyla gerçekleştirilir.