Alüminyum damgalama parçaları hafif dayanıklılık ve mükemmel korozyon direnci sunan çok sayıda sektördeki temel bileşenlerdir. Bu kapsamlı kılavuz, üretim süreçlerinden gerçek dünya uygulamalarına kadar alüminyum metal damgası hakkında bilmeniz gereken her şeyi araştırıyor.

Alüminyum damgalama parçaları nedir?

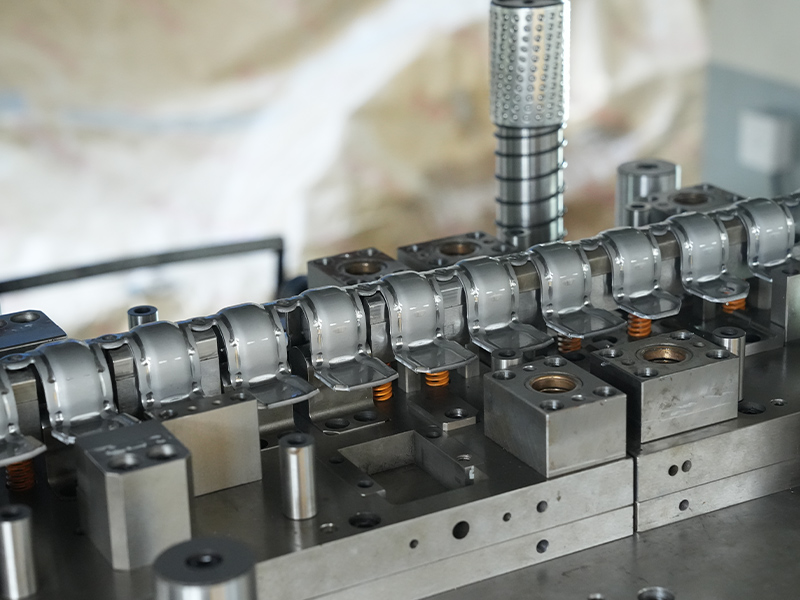

Alüminyum damgası, alüminyum tabakaların veya bobinlerin damgalama presleri ve hassas kalıplar kullanılarak belirli şekillerde oluşturulduğu metal işleme işlemini ifade eder. Bu bileşenler, alüminyumun benzersiz özellikleri nedeniyle otomotiv, havacılık, elektronik ve tüketim malları endüstrilerinde yaygın olarak kullanılmaktadır.

Alüminyum damgalama işlemine genel bakış

Alüminyum damgalama üretim süreci genellikle bu anahtar aşamaları içerir:

- Malzeme Seçimi: Doğru alüminyum alaşımını seçmek (1100, 3003, 5052, 6061, vb.)

- Blanking: Alüminyum tabakayı daha küçük parçalar halinde kesmek

- Şekillendirme: Kalıpları ve presleri kullanarak alüminyumun şekillendirilmesi

- Piercing: Malzemede delikler veya kesikler oluşturmak

- Bükme: Açılar ve karmaşık geometriler oluşturma

- Bitirme: Gerekirse yüzey tedavilerinin uygulanması

Damgalama için yaygın alüminyum dereceler

| Alüminyum sınıfı | Özellikler | Tipik uygulamalar |

|---|---|---|

| 1100 | Mükemmel biçimlendirilebilirlik, yüksek termal iletkenlik | Isı eşanjörleri, tencere |

| 3003 | İyi güç, mükemmel korozyon direnci | Dekoratif döşeme, yakıt tankları |

| 5052 | Isıtılamayan alaşımların en yüksek mukavemeti | Deniz Bileşenleri, Elektronik Şasi |

| 6061 | Isıya göre tedavi edilebilir, iyi mekanik özellikler | Havacılık parçaları, yapısal bileşenler |

Alüminyum damgalama parçalarının temel avantajları

Alüminyum damgası, diğer metal şekillendirme yöntemlerine tercih edilebilir hale getiren sayısız fayda sunar:

Hafif Özellikler

Alüminyum, çelik ağırlığının yaklaşık üçte biridir, bu da damgalı alüminyum parçaları, kütleyin azaltılmasının yakıt verimliliğini artırdığı otomotiv ve havacılık bileşenleri gibi ağırlığa duyarlı uygulamalar için ideal hale getirir.

Korozyon direnci

Alüminyum doğal olarak koruyucu bir oksit tabakası oluşturur ve birçok ortamda ek kaplamalar gerektirmeden mükemmel korozyon direnci sağlar.

Yüksek mukavemet / ağırlık oranı

Bazı alüminyum alaşımları, önemli ağırlık avantajları sağlarken bazı çeliklerle karşılaştırılabilir bir güç sunar.

Mükemmel termal iletkenlik

Alüminyumun termal özellikleri, ısı emici bileşenleri ve diğer termal yönetim uygulamaları için idealdir.

Uygun maliyetli üretim

Damgalama, minimal malzeme atıkları ve verimli üretim döngüleri ile yüksek hacimli alüminyum parçaların üretimini sağlar.

Tasarım esnekliği

Alüminyum damgalama, karmaşık geometrileri ve hassas toleransları barındırır ve yenilikçi parça tasarımlarını sağlar.

Alüminyum damgalama parçalarının uygulamaları

Alüminyum damgalı bileşenler, çeşitli endüstrilerde kritik işlevlere hizmet eder:

Otomotiv endüstrisi

Modern araçlar aşağıdakileri içeren yüzlerce alüminyum damgalı parça içerir:

- Radyatör bileşenleri

- Şanzıman parçaları

- Parantez ve montaj

- Elektrik konnektörleri

- Vücut panelleri ve trim

Havacılık uygulamaları

Havacılık ve uzay sektörü, hassas alüminyum damgasına dayanır:

- Uçak yapısal bileşenleri

- Aviyonik muhafazalar

- Koltuk çerçeveleri

- Aydınlatma Bileşenleri

Elektronik ve elektrik

Alüminyum damgası, aşağıdakiler gibi temel elektronik bileşenler üretir:

- Isı Lavaboları

- Koruma muhafazaları

- Bağlayıcı muhafazalar

- Pil Bileşenleri

Tüketici Malları

Alüminyum damgalı parçalar içeren günlük ürünler şunları içerir:

- Cihaz bileşenleri

- Tencere

- Mobilya Donanımı

- Dekoratif döşeme

Alüminyum damgalama için tasarım hususları

Başarılı alüminyum damgalama projeleri çeşitli tasarım faktörlerine dikkat edilmesini gerektirir:

Malzeme Kalınlığı Seçimi

Uygun alüminyum kalınlığının seçilmesi hem parça mukavemetini hem de üretilebilirliği etkiler. Daha ince göstergeler daha karmaşık bir şekillendirmeye izin verir, ancak gerekli sertlikten yoksun olabilir.

Bükülme yarıçapı yönergeleri

Alüminyum tipik olarak çatlamayı önlemek için çelikten daha büyük bükülme yarıçapı gerektirir. Minimum viraj yarıçapı spesifik alaşıma ve öfkeye bağlıdır.

Tolerans Gereksinimleri

Gerçekçi toleranslar oluşturmak, fonksiyonel gereksinimleri karşılarken üretilebilirlik sağlar. Daha sıkı toleranslar takım maliyetlerini artırır ve ikincil işlemler gerektirebilir.

Yüzey kaplama özellikleri

Damgalı parçanın estetik veya fonksiyonel amaçlar için eloksal, boyama veya toz boya gibi özel yüzey işlemleri gerektirip gerektirmediğini belirleyin.

Alüminyum damgalamada yaygın zorluklar

Alüminyum birçok avantaj sunarken, üreticiler belirli zorlukları ele almalıdır:

Fahişe etkisi

Alüminyumun elastik özellikleri, oluşan parçaların damgalanmadan sonra kısmen orijinal şekillerine dönmesine neden olur ve takım tasarımında tazminat gerektirir.

Safal ve yapışkan

Alüminyumun yumuşaklığı, malzemenin kalıplara yapışmasına neden olabilir, bu da uygun yağlama ve takım yüzeyi işlemlerini gerektirir.

Kenar çatlaması

Yanlış kesme veya şekillendirme, özellikle bazı alüminyum alaşımları ve tempers ile kenar kırıklarına yol açabilir.

Alüminyum damgalamada kalite kontrolü

Tutarlı kalite sağlamak çoklu doğrulama yöntemi gerektirir:

- Birinci sanat denetimi

- Boyutsal doğrulama

- Malzeme sertifikası

- Yüzey kaplama değerlendirmesi

- Fonksiyonel test

Alüminyum damgalamada maliyet faktörleri

Birkaç değişken alüminyum damgalı parçaların maliyetini etkiler:

Malzeme Maliyetleri

Alüminyum fiyatları piyasa koşullarına ve alaşım özelliklerine göre dalgalanıyor. Premium alaşımlar daha yüksek fiyatlara komuta eder.

Takım yatırımı

Damgalama kalıpları önemli ön maliyetleri temsil eder, ancak daha yüksek üretim hacimlerinde ekonomik hale gelir.

Üretim hacmi

Daha yüksek miktarlar, takım ve kurulum giderlerinin itfa edilmesiyle birim başına maliyetleri azaltır.

İkincil operasyonlar

İşleme, kaynak veya yüzey tedavileri gibi ek işlemler genel parça maliyetini artırır.

Alüminyum damgalamada gelecekteki eğilimler

Alüminyum damgalama endüstrisi, ortaya çıkan birkaç gelişme ile gelişmeye devam ediyor:

Gelişmiş alaşım gelişimi

Yeni alüminyum formülasyonlar, zorlu uygulamalar için gelişmiş güç ve biçimlendirilebilirlik özellikleri sunar.

Akıllı Üretim Entegrasyonu

Endüstri 4.0 teknolojileri, damgalama işlemlerinin gerçek zamanlı izlenmesini ve optimizasyonunu mümkün kılar.

Sürdürülebilir uygulamalar

Geri dönüşüm ve enerji tasarruflu üretim yöntemlerine daha fazla odaklanma çevresel etkiyi azaltır.

Çözüm

Alüminyum damgalama parçaları, çok sayıda endüstriyel uygulama için hafif performans, dayanıklılık ve maliyet etkinliğinin optimum bir kombinasyonunu sağlar. Malzeme özelliklerini, üretim süreçlerini ve tasarım hususlarını anlayarak, mühendisler ve alıcılar alüminyum damgalı bileşenleri belirtirken bilinçli kararlar alabilirler. Teknoloji ilerledikçe, alüminyum damgası, birden fazla sektörde ürün geliştirmede hayati bir rol oynamaya devam edecektir.