Metal damgalama parçaları otomotivden elektroniklere kadar sayısız sektörde kullanılan temel bileşenlerdir. Bu kapsamlı kılavuz, üretim süreçleri, malzeme seçimi, kalite standartları ve pratik uygulamalar gibi damgalı metal bileşenleri hakkında bilmeniz gereken her şeyi açıklar.

Metal damgalama teknolojisini anlamak

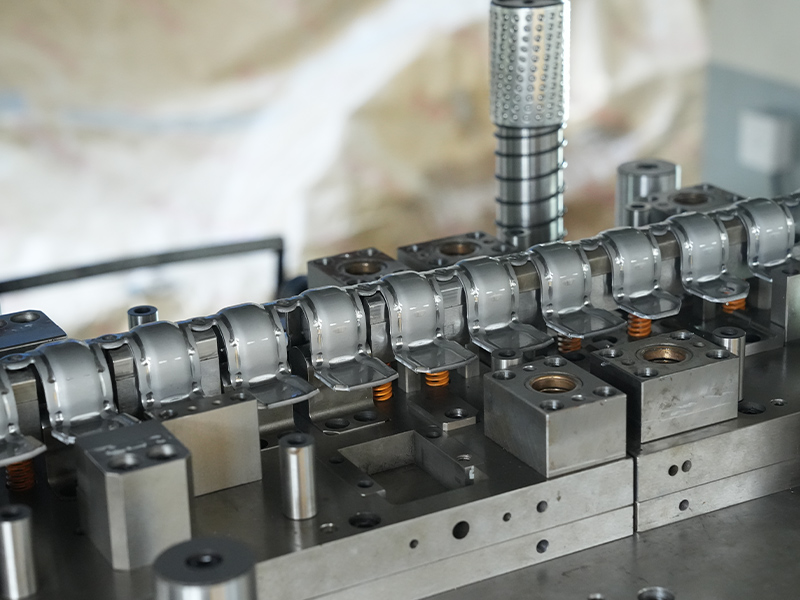

Metal damgalama, sac metali belirli şekillere dönüştürmek için kalıpları kullanan ve damgalama preslerini kullanan soğuk oluşturan bir üretim işlemidir. Süreç çeşitli avantajlar sunuyor:

- Yüksek Üretim Verimliliği

- Mükemmel Boyutlu Tutarlılık

- Seri üretim için maliyet etkinliği

- Karmaşık geometriler yaratma yeteneği

- Minimal atıklarla malzeme tasarrufu

Modern damgalama teknolojisi, hassas uygulamalar için ± 0.01 mm kadar sıkı toleranslı parçalar üretebilir.

Ortak damgalama parçaları türleri

Damgalı bileşenler üretim süreçleri ve nihai formları ile kategorize edilebilir:

| Tip | Tanım | Tipik uygulamalar |

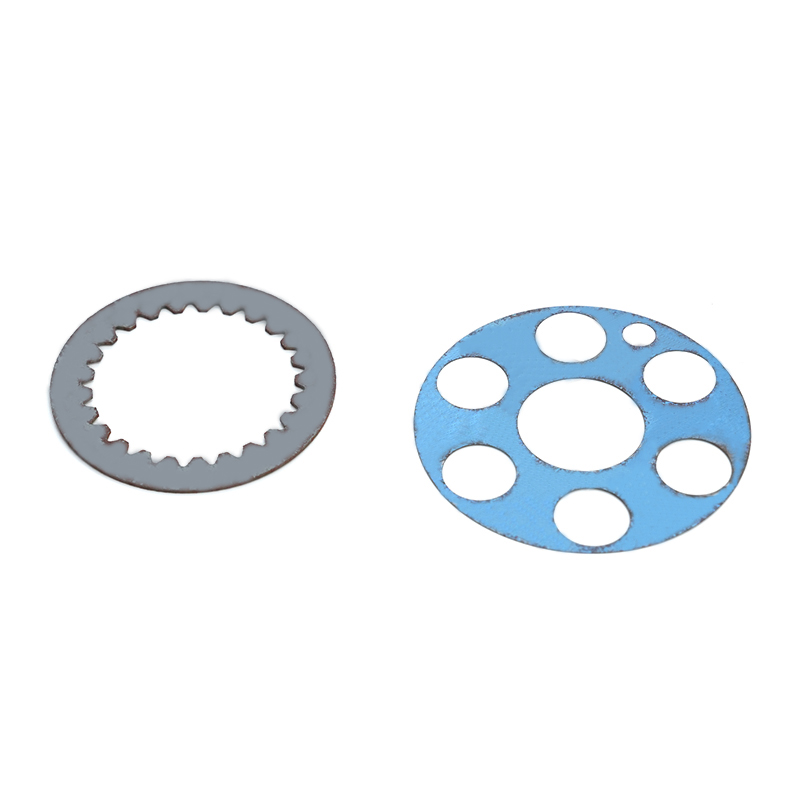

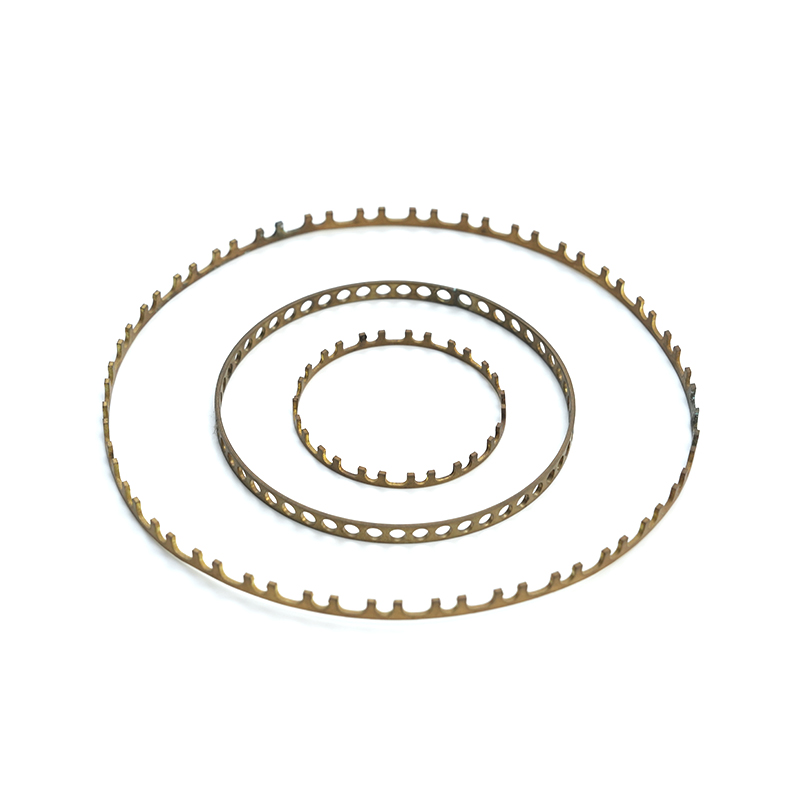

| Blanking parçaları | Sac metalden kesilmiş düz bileşenler | Rondelalar, şimler, elektrik kontakları |

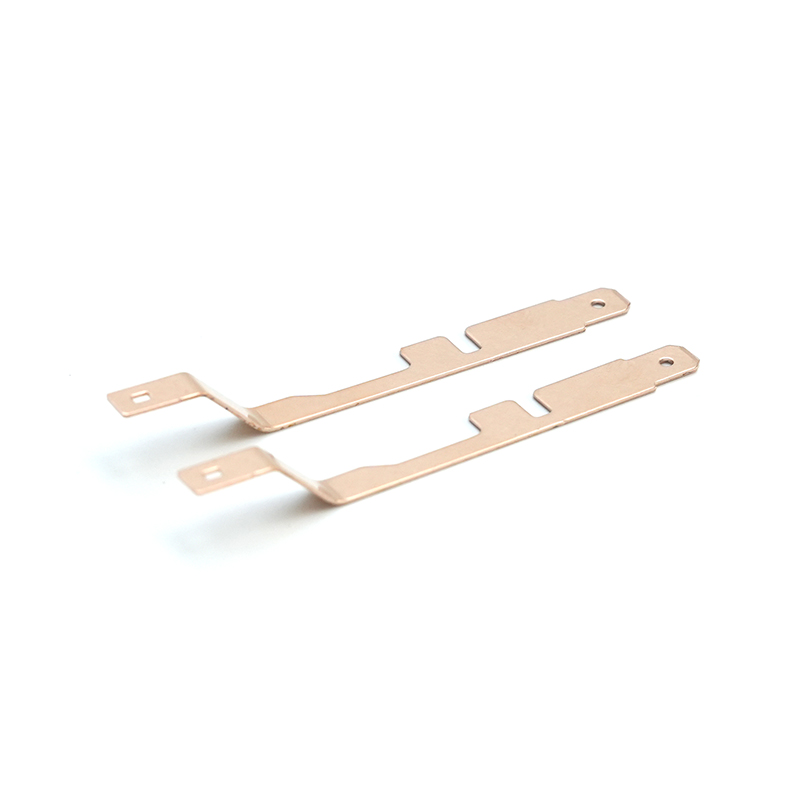

| Bükülme parçaları | Açılı veya oluşturulmuş özelliklere sahip bileşenler | Parantez, klipler, muhafazalar |

| Derin çizim parçaları | Üç boyutlu içi boş şekiller | Kutular, kaplar, otomotiv panelleri |

| İlerici kalıp parçaları | Birden fazla adımda yapılan karmaşık bileşenler | Elektriksel terminaller, konektörler |

| İnce Blanking Parçalar | Pürüzsüz kenarlara sahip yüksek hassasiyetli bileşenler | Dişliler, hassas mekanik parçalar |

Metal damgalama işlemi adım adım

Metal damgalama işlemi tipik olarak bu anahtar aşamaları içerir:

- Malzeme Seçimi: Uygun metal tipi ve kalınlığını seçmek

- Boş hazırlık: Kesme Sac Metal Gerekli Boyut

- Takım Kurulumu: Basında kalıpları kurmak ve hizalamak

- Damgalama işlemi: Presleme ile parçayı oluşturmak

- İkincil operasyonlar: Dokunma veya kaynak gibi ek işlemler

- Kalite Denetimi: Boyutsal doğruluğun doğrulanması

- Yüzey Tedavisi: Gerekirse koruyucu kaplamalar uygulamak

Parçaları damgalamak için popüler malzemeler

Malzeme seçimi parçanın işlevine, çevre koşullarına ve maliyet hususlarına bağlıdır:

| Malzeme | Kalınlık aralığı | Anahtar Özellikler | Ortak kullanım |

| Soğuk haddelenmiş çelik | 0.5-3.0 mm | Yüksek güç, iyi biçimlendirilebilirlik | Otomotiv, aletler |

| Paslanmaz çelik | 0.2-6.0 mm | Korozyon direnci | Tıbbi, Gıda İşleme |

| Alüminyum alaşımları | 0.3-5.0 mm | Hafif, iletken | Havacılık, elektronik |

| Bakır/pirinç | 0.1-3.0 mm | Mükemmel iletkenlik | Elektrik Bileşenleri |

| Yüksek karbonlu çelik | 1.0-8.0 mm | Olağanüstü Sertlik | Endüstriyel makine |

Kritik kalite kontrol önlemleri

Damgalı parça kalitesinin sağlanması çoklu doğrulama yöntemi gerektirir:

- İlk makale denetimi: İlk örneklerin kapsamlı ölçümü

- Boyutsal Kontroller: Kaliperler, mikrometreler ve cmms kullanma

- Malzeme Doğrulaması: Alaşım kompozisyonu için spektrometre testi

- Yüzey Denetimi: Çizikleri, ezikleri veya kusurları kontrol etmek

- Fonksiyonel Test: Uyum ve performansı doğrulamak

Üretim tutarlılığını izlemek için istatistiksel süreç kontrolü (SPC) yöntemleri genellikle uygulanır.

Parçaları damgalama için tasarım hususları

Etkili damgalı parça tasarımı şu ilkeleri takip eder:

- Mümkün olduğunda tek tip duvar kalınlığını koruyun

- Uygun bükülme yarıçaplarını ekleyin (tipik olarak 1x malzeme kalınlığı)

- Tasarım özellikleri alet aşınmasını en aza indirmek için

- Bükme işlemleri için tahıl yönünü düşünün

- Derin çizimde uygun malzeme akışına izin verin

- Üretim yöntemi için uygun toleransları ekleyin

Metal damgalamada maliyet faktörleri

Birkaç değişken damgalı bileşenlerin nihai fiyatını etkiler:

| Faktör | Maliyet üzerindeki etki | Maliyet azaltma ipuçları |

| Malzeme tipi | Toplam maliyetin% 20-60'ı | Alternatif alaşımları düşünün |

| Kısmen karmaşıklık | Takım maliyetlerini artırır | Mümkünse geometrileri basitleştirin |

| Üretim hacmi | Daha yüksek hacimler birim maliyetini azaltır | Pratik olduğunda siparişleri birleştirin |

| Tolerans Gereksinimleri | Daha sıkı toleranslar maliyeti arttırır | Kabul edilebilir yerlerde daha gevşek toleranslar belirtin |

| İkincil operasyonlar | İşleme adımları ekler | İşlem sonrası en aza indirmek için tasarım |

Damgalı parçaların endüstri uygulamaları

Metal damgası neredeyse her imalat sektörüne hizmet eder:

- Otomotiv: Gövde panelleri, parantez, motor bileşenleri

- Elektronik: Konektörler, koruma, ısı lavaboları

- Tıbbi: Cerrahi Araçlar, İmplant Bileşenleri

- Aletler: Muhafazalar, kontrol panelleri, menteşeler

- Yapı: Bağlantı elemanları, donanım, yapısal bileşenler

- Havacılık ve Uzay: Uçak bağlantı parçaları, enstrümantasyon parçaları

Damgayı Alternatif Üretim Yöntemleriyle Karşılaştırma

Diğer süreçlere karşı damgalanmayı ne zaman seçeceğinizi anlamak:

| Yöntem | Avantajlar | Dezavantajlar | En iyisi |

| Metal damgalama | Yüksek hız, düşük birim maliyet, hassasiyet | Sac metal ile sınırlı yüksek takım maliyeti | İnce bileşenlerin kütle üretimi |

| CNC işleme | Esnek, alet gerekmez | Daha yavaş, daha yüksek parça başına maliyet | Prototipler, karmaşık 3D parçalar |

| Die Döküm | Karmaşık şekiller, iyi yüzey kaplaması | Demirsiz metallerle sınırlı | Çinko, alüminyum bileşenler |

| 3D baskı | Takım yok, Tasarım Özgürlüğü | Yavaş, malzeme sınırlamaları | Prototipler, Özel Parçalar |

Damgalama teknolojisinde ortaya çıkan eğilimler

Damgalama endüstrisi yeni gelişmelerle gelişmeye devam ediyor:

- Akıllı Ölümler: Gerçek zamanlı işlem izleme için sensörler

- Gelişmiş Simülasyonlar: Materyal davranışının daha iyi tahmini

- Yüksek hızlı otomasyon: Robotik kullanım ile daha hızlı presler

- Lazer destekli damgalama: Zor malzemeler için lokalize ısıtma

- Çevre dostu süreçler: Azaltılmış enerji ve malzeme atığı

Ortak damgalama sorunlarının giderilmesi

Sık üretim problemleri için çözümler:

| Sorun | Olası nedenler | Çözümler |

| Çapak | Yıpranmış kalıplar, uygunsuz boşluk | Keskinleştirin/ölün, boşluğu ayarlayın |

| Çatlama | Yetersiz bükülme yarıçapı, yanlış malzeme | Yarıçapı, tavlama malzemesini artırın |

| Kırışıklık | Yetersiz boş tutucu basıncı | Basıncı ayarlayın, çizme boncuklarını kullanın |

| Pahalı | Malzeme Bellek Etkisi | Overbend, tazminat açılarını kullanın |

| Yanlış hizalama | Yanlış besleme, yıpranmış kılavuzlar | Besleyiciyi kontrol edin, kılavuzları değiştirin |

Damgalar için en iyi uygulamalar kalıplar

Uygun kalıp bakımı araç ömrünü uzatır ve kaliteyi sağlar:

- Metal parçacıklarını gidermek için düzenli olarak temiz ölür

- Her üretim çalışmasından sonra aşınma ve hasar için inceleyin

- Sürtünmeyi azaltmak için uygun yağlayıcılar uygulayın

- Mağaza, kullanılmadığında düzgün bir şekilde ölür

- Ayrıntılı bakım kayıtlarını saklayın

- Uygun işleme prosedürlerinde tren operatörleri

Üretim gereksinimlerini hesaplamak

Damgalama işlemleri için anahtar formüller:

Tonaj hesaplaması:

Tonaj = (çevre × malzeme kalınlığı × kesme mukavemeti) / 2000

Derin çizim için boş boyut:

Boş çap = √ (son parça yüzey alanı × 4/π)

Üretim Oranı:

Parça / Saat = (3600 × Verimlilik Faktörü) / Döngü Süresi (saniye)

Çevresel düşünceler

Modern damgalama operasyonları şunlar aracılığıyla sürdürülebilirliği ele alır:

- Hurda Metal Geri Dönüşüm Programları

- Enerji tasarruflu servo presler

- Su bazlı yağlayıcılar ve temizleyiciler

- Atık azaltma girişimleri

- Kapalı döngü soğutucu sistemleri

Damgalama endüstrisi için gelecekteki görünüm

Metal damgalama sektörünün sürekli olarak büyümesi,:

- Dünya çapında otomotiv üretiminin arttırılması

- Yenilenebilir enerji altyapısında büyüme

- Tüketici elektronik pazarlarının genişlemesi

- Hafif malzemelerdeki gelişmeler

- Endüstri 4.0 teknolojileriyle entegrasyon

Üretim talepleri geliştikçe, damgalama teknolojisi adapte olmaya devam ederek farklı endüstrilerde hassas metal bileşenler üretmek için uygun maliyetli çözümler sunuyor. .