Otomotiv Çelik Flanşlarının Araç Yapılarındaki Fonksiyonel Rolü

bir otomotiv çelik flanş bir araç içindeki metal bileşenleri bağlamak, güçlendirmek veya hizalamak için kullanılan şekillendirilmiş bir kenar veya çıkıntılı janttır. Modern araç yapılarında flanşlar yük aktarımı, boyutsal doğruluk ve bağlantı bütünlüğü açısından önemlidir. Bunlar genellikle şasi düzeneklerinde, beyaz gövde (BIW) yapılarında, egzoz sistemlerinde, süspansiyon braketlerinde ve aktarma organları muhafazalarında bulunur. Çelik flanşlar, yerel sertliği artırarak ve kontrollü birleştirme yüzeyleri sağlayarak çarpışma performansını, titreşim davranışını ve uzun vadeli dayanıklılığı doğrudan etkiler.

Genel metal kenarların aksine otomotiv flanşları, dayanıklılık, yorulma ve üretilebilirlik gereksinimlerini karşılamak üzere hassas geometriyle tasarlanmıştır. Boyutları, bükülme yarıçapları ve malzeme kalınlıkları, seri üretimde kullanılan kaynak, cıvatalama veya yapıştırma işlemleriyle uyumluluğun sağlanması amacıyla araç geliştirme aşamasında tanımlanır.

Yaygın Otomotiv Çelik Flanş Çeşitleri ve Uygulamaları

Otomotiv çelik flanşları fonksiyonel gereksinimlere bağlı olarak form olarak farklılık gösterir. Her tip, araç sistemi içerisinde belirli bir montaj veya performans hedefini destekler.

- Yapısal flanşlar: Sertliği artırmak ve kaynak yüzeyleri sağlamak için gövde panellerinde, çerçeve raylarında ve traverslerde kullanılır.

- Montaj flanşları: Cıvatalı veya perçinli bağlantılar için braketlere, süspansiyon kollarına ve motor takozlarına entegre edilmiştir.

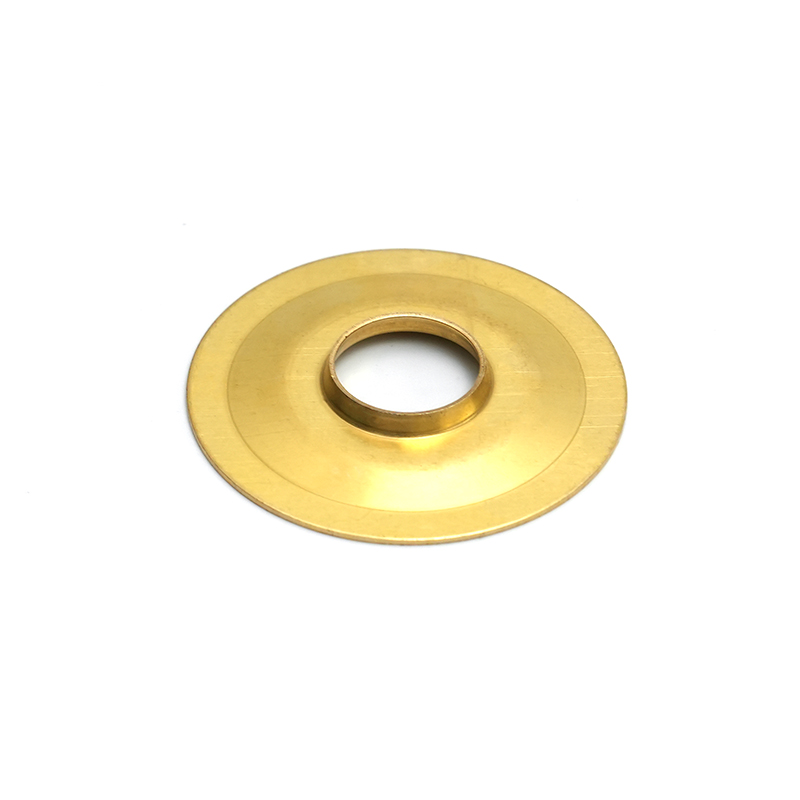

- Sızdırmazlık flanşları: Conta sıkıştırmasının gerekli olduğu egzoz sistemlerinde, şanzıman muhafazalarında ve sıvı muhafazalarında bulunur.

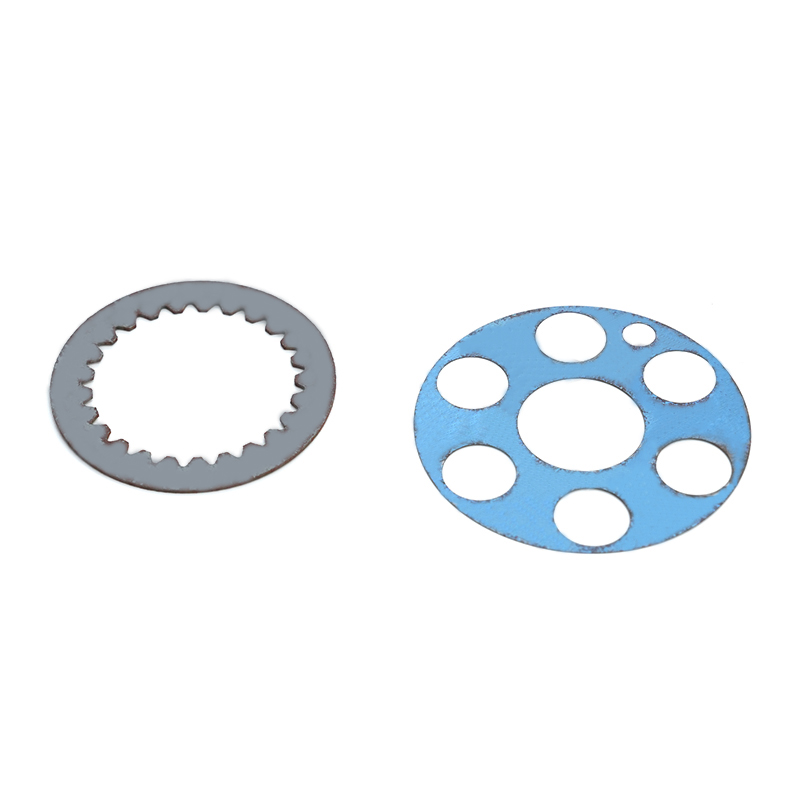

- Takviye flanşları: Deformasyonu önlemek ve yorulma ömrünü uzatmak için ince çelik parçalara eklenmiştir.

Doğru flanş tipinin seçilmesi, bileşenlerin gereksiz malzeme kullanımı veya ilave ağırlık olmadan hem mekanik hem de montaj gereksinimlerini karşılamasını sağlar.

Otomotiv Flanşlarında Yaygın Olarak Kullanılan Çelik Sınıfları

Malzeme seçimi flanş performansında kritik bir rol oynar. Otomotiv çeliği flanşları, yük koşullarına ve güvenlik gereksinimlerine bağlı olarak genellikle karbon çeliğinden veya gelişmiş yüksek dayanımlı çelikten (AHSS) üretilir.

| Çelik Sınıfı | Tipik Akma Dayanımı | Ortak Uygulamalar |

| Düşük Karbonlu Çelik | 140–210 MPa | Gövde panelleri, kritik olmayan braketler |

| Yüksek Mukavemetli Düşük Alaşımlı Çelik | 300–550 MPa | Şasi parçaları, montaj flanşları |

| Gelişmiş Yüksek Mukavemetli Çelik | 600–1000 MPa | Çarpma yapıları, güvenlik açısından kritik bileşenler |

Daha yüksek mukavemetli çelikler, performansı korurken daha ince flanşlara izin verir, hafif araç tasarımını destekler ve yakıt verimliliğini artırır.

Otomotiv Çelik Flanşları için Üretim Süreçleri

Otomotiv çeliği flanşları, büyük üretim hacimlerinde tutarlılığı sağlamak için yüksek hassasiyetli işlemler kullanılarak oluşturulur. En yaygın üretim yöntemleri damgalama, rulo şekillendirme ve hidroformingdir.

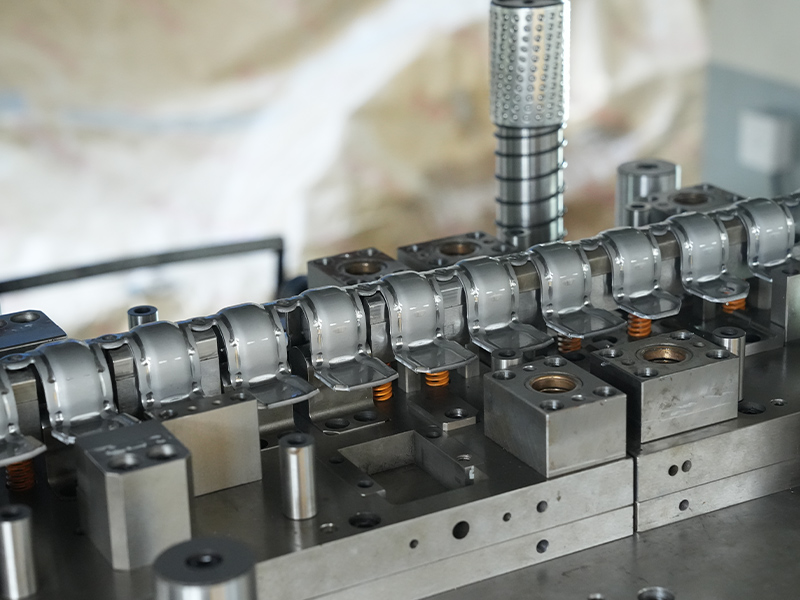

Damgalama ve Pres Şekillendirme

Damgalama, gövde ve yapısal flanşlar için yaygın olarak kullanılır. Çelik saclar, hassas kıvrımlar ve kenarlar oluşturan kalıplara preslenir. Bu yöntem, yüksek hızlı üretimi ve sıkı boyut toleranslarını destekler.

Rulo Şekillendirme

Rulo şekillendirme, düzgün kesitlere sahip uzun, sürekli flanşlar üretir. Tutarlılık ve mukavemetin kritik olduğu çerçeve bileşenlerine ve takviye raylarına yaygın olarak uygulanır.

Hidroforming

Hidroforming uses high-pressure fluid to shape steel tubes or sheets. This process enables complex flange geometries with fewer welds, improving structural integrity and weight distribution.

Çelik Flanşlarla Kullanılan Birleştirme Yöntemleri

Otomotiv çelik flanşları belirli birleştirme tekniklerini desteklemek üzere tasarlanmıştır. Yöntemin seçimi gücü, korozyon direncini ve servis kolaylığı etkiler.

- Nokta kaynağı: Hızlı, otomatik birleştirme için beyaz gövdeli montajlarda yaygındır.

- MIG ve lazer kaynağı: Daha yüksek mukavemet veya hassasiyetin gerekli olduğu yerlerde kullanılır.

- Cıvatalama ve perçinleme: Kullanılabilir bağlantılar ve karışık malzemeli montajlar için tercih edilir.

- Yapısal yapıştırıcılar: Yorulma direncini ve sızdırmazlığı arttırmak için genellikle kaynakla birleştirilir.

Otomotiv Çelik Flanşları için Tasarım Hususları

Uygun flanş tasarımı gücü, üretilebilirliği ve maliyeti dengeler. Mühendisler, şekillendirme sırasında çatlamayı veya aşırı incelmeyi önlemek için bükülme yarıçapını, flanş genişliğini ve kenar mesafesini dikkate almalıdır.

Korozyona karşı koruma da kritik öneme sahiptir. Çinko kaplı veya galvanizli çelik flanşlar, uzun vadeli dayanıklılık standartlarını karşılamak için açık alanlarda yaygın olarak kullanılır. Drenaj delikleri ve sızdırmazlık maddesi uygulaması, nem birikimini önlemek için sıklıkla flanş tasarımlarına dahil edilir.

Kalite Kontrol ve Tolerans Gereksinimleri

Yanlış hizalama montaj sorunlarına ve yapısal performansın düşmesine yol açabileceğinden, otomotiv çelik flanşları için boyutsal doğruluk önemlidir. Kalite kontrolü tipik olarak koordinat ölçüm makinesi (CMM) incelemesini, flanş açısı ölçümünü ve kaynak bütünlüğü testini içerir.

Otomotiv üreticileri, robotik montaj sistemleriyle uyumluluğu ve tutarlı araç üretim kalitesini sağlamak için katı toleranslar belirler.

Otomotiv Çelik Flanş Geliştirmede Gelecek Eğilimler

Araçlar elektrifikasyona ve hafif tasarıma doğru ilerledikçe otomotiv çelik flanşları da gelişiyor. Ultra yüksek mukavemetli çeliğin, özel yapım parçaların ve hibrit çelik-alüminyum düzeneklerin kullanımı artıyor. Bu yenilikler çarpışma güvenliğini ve yapısal performansı korurken ağırlığın azaltılmasına yardımcı olur.

Gelişmiş simülasyon araçları ve dijital üretim aynı zamanda flanş optimizasyonunu iyileştiriyor, malzeme israfını azaltıyor ve araç geliştirme döngülerini hızlandırıyor.