Modern Üretimde Hassas Damgalama Parçalarının Anlaşılması

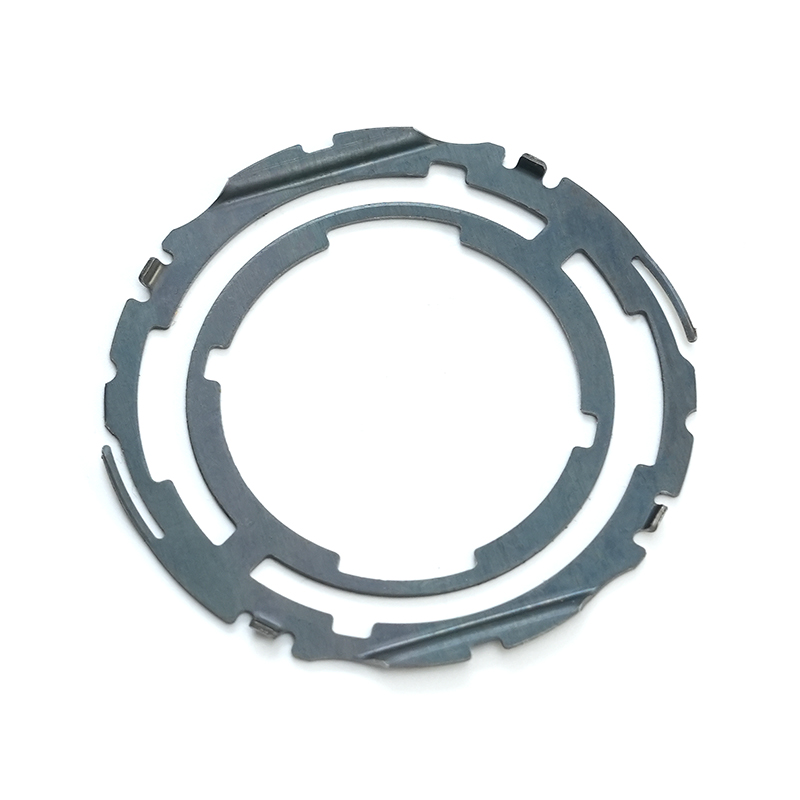

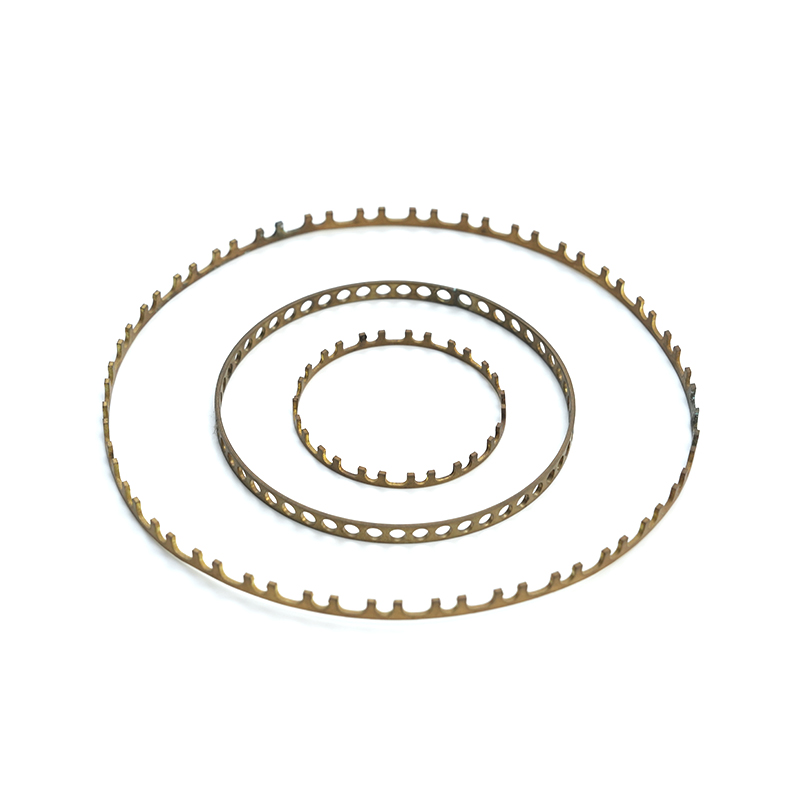

Hassas damgalama parçaları Sac malzemelerin kalıp ve presler kullanılarak kesilip şekillendirilmesiyle üretilen metal bileşenlerdir. Temel damgalamanın aksine hassas damgalama, yüksek toleranslara, tekrarlanabilirliğe ve sıkı spesifikasyonlarla karmaşık geometrilerin elde edilmesine odaklanır. Hassas damgalı bileşenler, boyutsal doğruluğun ve tutarlı performansın tartışmasız olduğu havacılık montajlarında, tıbbi cihazlarda, otomotiv sensör muhafazalarında ve elektronik şasilerde görülür.

Hassas damgalamanın temel amacı, düz metal levhaları minimum ikincil işlemle kullanışlı parçalara dönüştürmektir. Bu, üretim süresinden tasarruf sağlar, maliyetleri düşürür ve üretim süreçlerinde tutarlı parça kalitesi sağlar. Hassas damgalama geniş bir terim değildir; genel delme veya kesme yerine özellikle yüksek doğruluklu işlemleri ifade eder.

Hassas Damgalama Parçaları İçin Kullanılan Anahtar Malzemeler

Doğru malzemeyi seçmek parça performansını, damgalama toleransını ve genel üretim maliyetini doğrudan etkiler. Her biri mekanik özelliklere ve son kullanım gereksinimlerine göre seçilen demirli ve demirsiz metallere hassas damgalama uygulanabilir.

Hassas Damgalamada Ortak Metaller

- Paslanmaz Çelik – Tıbbi ve gıdaya uygun parçalar için mükemmel korozyon direnci ve sağlamlığı.

- Soğuk Haddelenmiş Çelik – İyi düzlük ve yüzey kalitesi, yapısal damgalı bileşenler için idealdir.

- Alüminyum Alaşımları – Hafif ve termal olarak iletkendir, otomotiv ve elektronik muhafazalarında kullanılır.

- Bakır Alaşımları – Konektörler ve terminaller için yüksek elektrik iletkenliği.

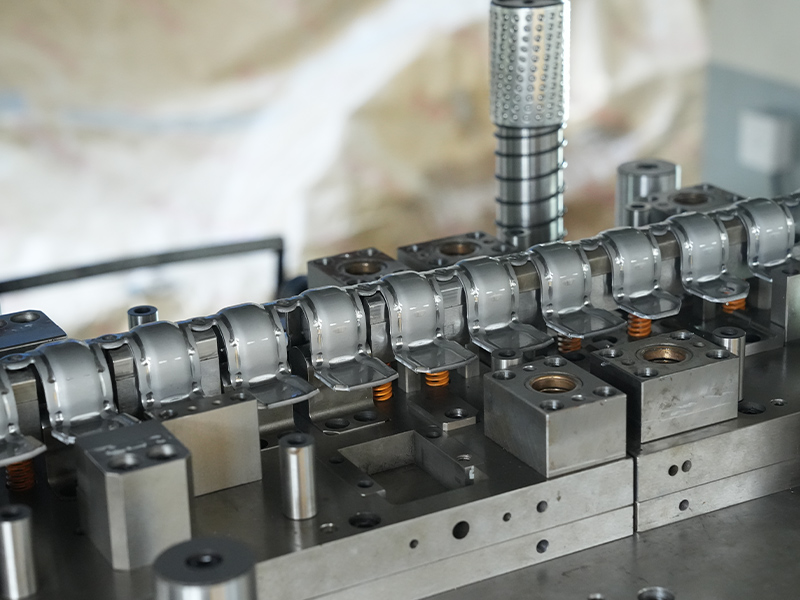

Hassas Damgalama Aletleri: Tasarım ve Bakım

Takım hassas damgalamanın omurgasıdır. Kalıpların tasarımı, malzeme seçimi ve bakımı ulaşılabilir toleransları ve parça kalitesini belirler. Doğru takımlama değişkenliği azaltır ve sık sık kesinti yaşanmadan yüksek hacimli üretimi destekler.

Damgalama Kalıpları için Tasarım Hususları

- Tolerans Gereksinimleri: Geri esnemeyi ve malzeme akışını hesaba katmak için kalıpların son parçadan daha sıkı toleranslarla işlenmesi gerekir.

- Malzeme Sertliği: Uygun sertlik seviyelerine sahip kalıp çelikleri aşınmaya karşı direnç gösterir ve ömrünü uzatır.

- Yağlama Stratejisi: Tasarlanmış kanallar ve cepler sürtünmeyi kontrol etmeye, aşınmayı azaltmaya ve parça yüzey kalitesini iyileştirmeye yardımcı olur.

- Modülerlik: Modüler kalıp bileşenleri fikstür değiştirme süresini azaltır ve parça değişimini destekler.

Rutin Takım Bakım Uygulamaları

Düzenli bir bakım programının uygulanması beklenmedik arıza sürelerini önler ve tutarlı parça kalitesi sağlar. Tipik bakım görevleri arasında kalıpların temizlenmesi, hizalamanın kontrol edilmesi, kenarların keskinleştirilmesi ve aşınma noktalarının ölçülmesi yer alır. Ayrıntılı kalıp kayıtlarının tutulması, üreticilerin kusurlar ortaya çıkmadan önce bir kalıbın ne zaman yenilenmesi gerektiğini tahmin etmelerine olanak tanır.

Hassas Damgalama Süreci: Tasarımdan Üretime

Kontrollü bir süreç akışı, her hassas damgalama parçasının tasarım özelliklerini karşılamasını ve endüstri standartlarına uygun olmasını sağlar. Aşağıda pratik açıdan temel aşamalar verilmiştir:

1. Mühendislik Tasarımı ve Simülasyonu

Tasarım sırasında mühendisler parça geometrisini optimize etmek, malzemeleri seçmek ve şekillendirme davranışını simüle etmek için CAD ve sonlu eleman analizini (FEA) kullanır. Simülasyon, fiziksel işlemeden önce çatlaklar veya aşırı incelme gibi potansiyel sorunları belirler.

2. Kalıp İmalatı ve Deneme Çalışmaları

Tasarım tamamlandıktan sonra hassas kalıplar CNC işleme ve EDM işlemleri kullanılarak üretilir. Gerçek malzemelerle yapılan bir deneme çalışması, uygunluğu, boyut toleranslarını ve proses tekrarlanabilirliğini doğrular. Ayarlamalar kaydedilir ve süreç stabil hale gelinceye kadar yeniden test edilir.

3. Üretim ve Proses Denetimi

Hassas damgalamada yüksek hacimler tipiktir. Lazer ölçüm ve görüntü sistemleri gibi hat içi denetim yöntemleri, parçaları gerçek zamanlı olarak izler. Kalite kontrolleri, sapmaları erkenden tespit etmek ve hurda oranlarını azaltmak için düzenli aralıklarla entegre edilir.

Ortak Uygulamalar ve Performans Gereksinimleri

Boyutsal doğruluğun ve güvenilir performansın kritik olduğu pazarlarda hassas damgalama parçaları çok önemlidir. Aşağıda belirli endüstrileri ve onların gereksinimlerinin hassas damgalama uygulamalarını nasıl yönlendirdiğini gösteriyoruz.

| Endüstri | Tipik Bileşenler | Performans İhtiyaçları |

| Otomotiv | Sensör braketleri, EMI kalkanları | Yüksek dayanıklılık, sıkı boyut kontrolü |

| Tıbbi Cihazlar | İmplant tutucuları, cerrahi alet parçaları | Biyouyumluluk, hassas yüzey kalitesi |

| Elektronik | Konektör terminalleri, ekranlama bileşenleri | Elektriksel iletkenlik, mikron seviyesinde toleranslar |

Kalite Güvencesi ve Tolerans Kontrolü

Hassas damgalama, her parçanın spesifikasyonları karşıladığından emin olmak için sıkı kalite güvence (QA) yöntemleri gerektirir. KG uygulamaları belirsiz denetimler değildir; parçaların ve süreçlerin temel ölçülebilir niteliklerini hedeflerler.

Kritik Denetim Teknikleri

- Koordinat Ölçme Makineleri (CMM): 3D boyutları mikron düzeyinde doğrulukla doğrulayın.

- Optik Karşılaştırıcılar: Profilleri ve özellik hizalamasını temassız olarak kontrol edin.

- Lazer Mikrometreler: Çapları ve parça kalınlığını satır içi ölçün.

- İstatistiksel Süreç Kontrolü (SPC): Değişkenliği azaltmak ve süreç sapmalarını belirlemek için zaman içindeki eğilimleri izleyin.

Hassas Damgalama için Maliyet Optimizasyon Stratejileri

Hassas damgalamada maliyet optimizasyonuna kaliteden ödün vermeden ulaşılabilir. Malzeme kullanımı, kalıp ömrü ve üretim hacmindeki odaklı iyileştirmeler birim maliyetleri düşürür ve rekabet gücünü artırır.

Maliyetleri Düşürmenin Pratik Yöntemleri

- Malzeme israfını en aza indirmek için boş yerleştirmeyi optimize edin.

- Takım ömrünü uzatmak ve değişimleri azaltmak için dayanıklı kalıp malzemelerine yatırım yapın.

- Birden fazla işlemi tek geçişte birleştirmek için aşamalı kalıpları kullanın.

- Beklenmeyen baskı makinesi kesintilerini önlemek için kestirimci bakım uygulayın.

Üreticiler süreç verilerini, takım performans günlüklerini ve parça inceleme sonuçlarını düzenli tutarak darboğazları belirleyebilir ve ölçülebilir değer üreten sürekli iyileştirmelere öncelik verebilir.