Bakır damgalama parçaları mükemmel elektrik iletkenliği, ısı iletkenliği ve korozyon direnci nedeniyle otomotivden elektroniğe kadar birçok endüstride yaygın olarak kullanılmaktadır. Ancak tüm metal bileşenler gibi bunların performansı da aşırı koşullar altında, özellikle de yüksek sıcaklıklar altında önemli ölçüde değişebilir. Bakır damgalama parçalarının ısı altında nasıl davrandığını anlamak, ürünlerinde güvenliği, verimliliği ve uzun ömürlülüğü korumayı amaçlayan mühendisler, tasarımcılar ve üreticiler için kritik öneme sahiptir.

Bakır Damgalama Parçalarına Genel Bakış

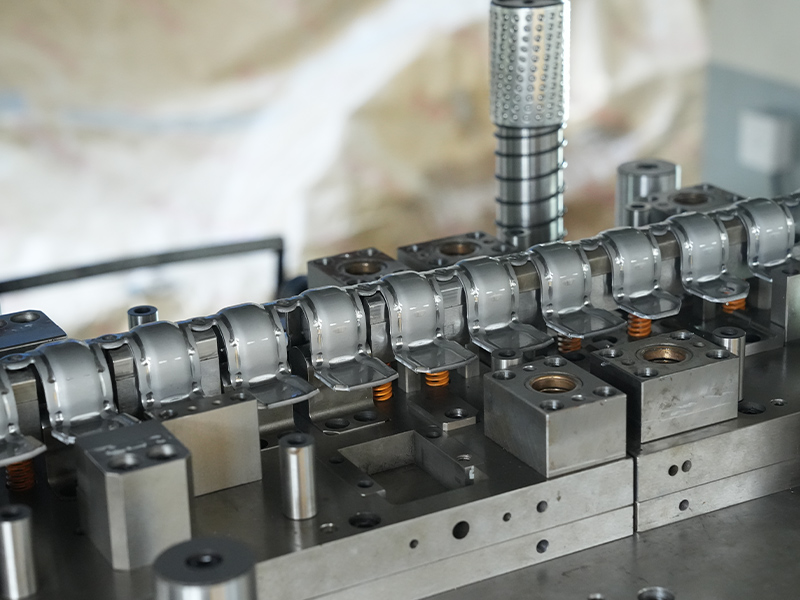

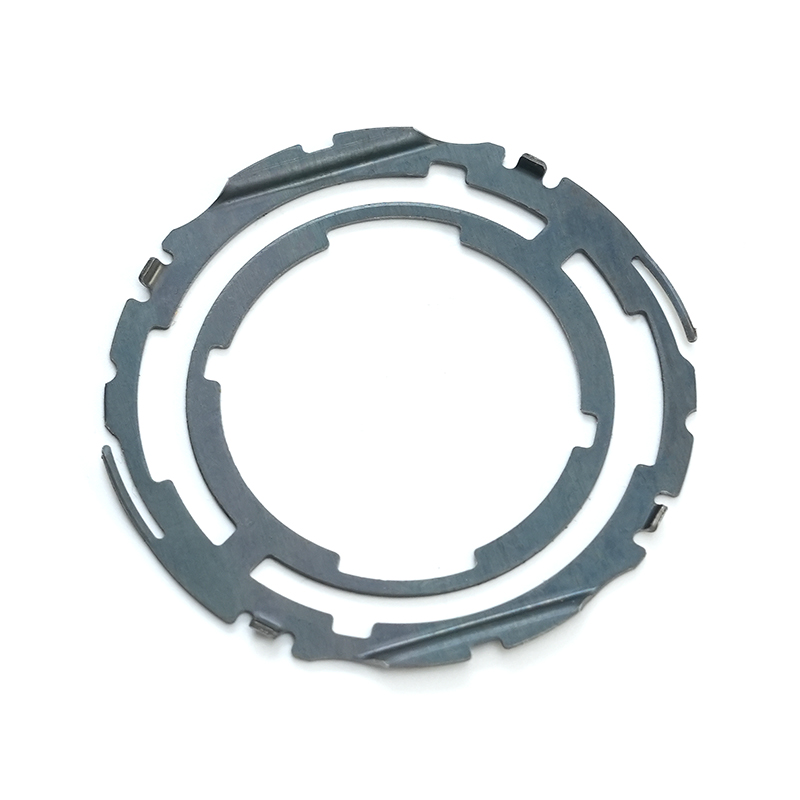

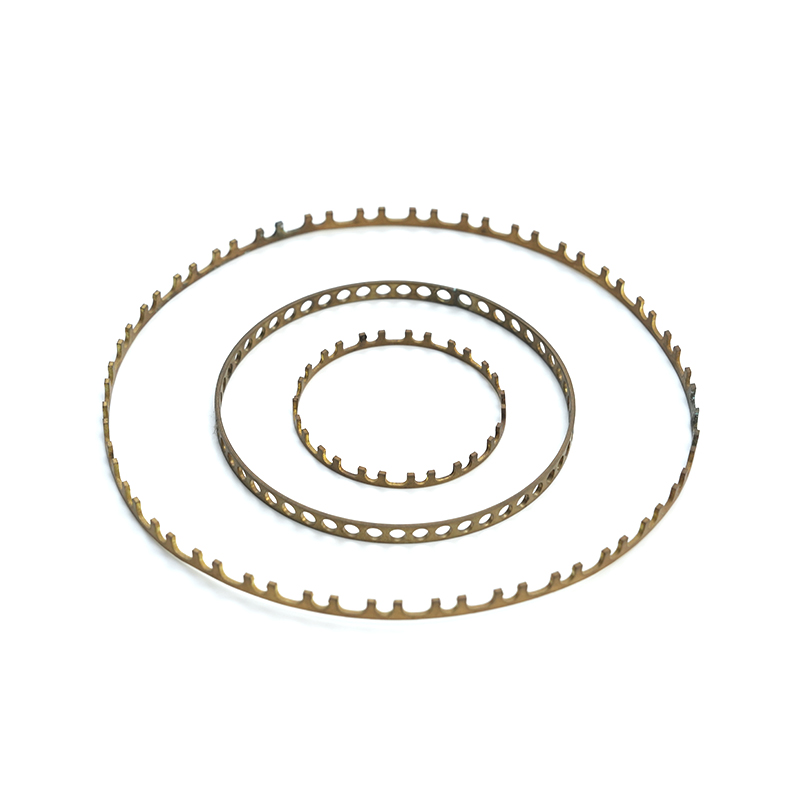

Bakır damgalama parçaları, bakır levhaların damgalama makineleri kullanılarak belirli şekillere preslenmesiyle oluşturulan bileşenlerdir. Bu işlem, büyük hacimlerde son derece hassas parçalar üretebilir; bu da onu konektörler, terminaller, soğutucular ve çeşitli elektrikli veya mekanik bileşenler için ideal kılar.

Bakır damgalama parçalarının temel avantajları şunlardır:

- Harika elektriksel iletkenlik – elektrik ve elektronik uygulamalar için çok önemlidir.

- Yüksek termal iletkenlik – verimli ısı dağılımına izin verir.

- Korozyon direnci – Oksidasyonu azaltır ve dayanıklılığı arttırır.

- Şekillendirilebilirlik – bakır yüksek hassasiyetle şekillendirilebilir.

Bu faydalarına rağmen bakır, çelik gibi alaşımlarla karşılaştırıldığında nispeten yumuşak bir metaldir. Yüksek sıcaklıklara maruz kaldığında mekanik özellikleri önemli ölçüde değişebilir; bu nedenle termal davranışını anlamak önemlidir.

Bakırın Termal Özellikleri

Bakır damgalama parçalarının ısı altında performansını anlamak için bakırın doğal termal özelliklerini dikkate almamız gerekir:

- Erime Noktası: Bakır yaklaşık 1.085°C'de (1.985°F) erir. Bu nispeten yüksek olsa da birçok yüksek mukavemetli alaşımdan daha düşüktür; bu da aşırı ısının yapısal bütünlüğü hızla tehlikeye atabileceği anlamına gelir.

- Isı İletkenliği: Bakır, metaller arasında en yüksek termal iletkenliğe sahip olanlardan biridir (yaklaşık 400 W/m·K). Bu, bakır parçaların çoğu uygulamada lokal termal stresi azaltarak ısıyı verimli bir şekilde dağıtabileceği anlamına gelir.

- Termal Genleşme Katsayısı (CTE): Bakır ısıtıldığında yaklaşık 16,5 × 10^-6 /°C genleşir. Bakır parçaların farklı CTE'lerden (alüminyum veya çelik gibi) malzemelerle birleştirildiği montajlarda bu genişleme, mekanik gerilimlere veya yanlış hizalamaya neden olabilir.

Yüksek iletkenlik ve orta derecede genleşmenin birleşimi, bakırı termal yönetim uygulamaları için uygun hale getirir, ancak yüksek sıcaklıklarda nispeten düşük mukavemeti bir sınırlama olabilir.

Yüksek Sıcaklıklar Bakır Damgalama Parçalarını Nasıl Etkiler?

Yüksek sıcaklıklara maruz kaldığında bakır damgalama parçaları çeşitli değişikliklere uğrayabilir:

Mekanik Mukavemet Azaltma

Bakırın çekme mukavemeti ve sertliği artan sıcaklıkla azalır. Saf bakırın oda sıcaklığındaki çekme dayanımı yaklaşık 210 MPa iken, sıcaklık arttıkça bu değer önemli ölçüde düşebilir. Bakır parçanın mekanik yük taşıdığı uygulamalarda bu zayıflama deformasyona veya arızaya neden olabilir.

Sürünme Davranışı

Sürünme, yüksek sıcaklıklarda sabit stres altında bir malzemenin yavaş, kalıcı deformasyonunu ifade eder. Bakır, erime sıcaklığının 0,4 katının üzerindeki sıcaklıklara (yaklaşık 400-450°C) maruz kaldığında özellikle sürünmeye karşı hassastır. Motor bileşenleri veya endüstriyel makineler gibi uzun süreli yüksek sıcaklık uygulamalarında sürünme boyutsal stabiliteyi tehlikeye atabilir.

Oksidasyon ve Yüzey Bozulması

Her ne kadar bakır daha fazla korozyona direnen koruyucu bir oksit tabakası oluştursa da, yüksek sıcaklıklara uzun süre maruz kalmak yüzey oksidasyonunun hızlanmasına yol açabilir. Bu, elektriksel temaslar veya estetik bileşenler açısından kritik olabilecek iletkenliğin azalmasına, renk bozulmasına ve yüzey pürüzlülüğüne neden olabilir.

Termal Genleşme ve Çarpılma

Bakır ısıtıldığında genleşir ve dar toleranslı montajlarda bu durum bükülmeye, yanlış hizalamaya veya diğer parçalarla etkileşime neden olabilir. Mühendisler, yüksek sıcaklıklarda çalışan aksamları tasarlarken termal genleşmeyi hesaba katmalıdır.

Yüksek Sıcaklık Performansını Etkileyen Faktörler

Bakır damgalama parçalarının ısı altında davranışı birkaç temel faktöre bağlıdır:

Alaşım Elementleri

Saf bakır yumuşak ve esnektir ancak nikel, kalay veya berilyum gibi elementlerle alaşımlanması mukavemeti ve termal stabiliteyi artırabilir. Örneğin berilyum bakır, 200°C'yi aşan sıcaklıklarda bile gücünün çoğunu korur, bu da onu yüksek sıcaklıktaki yaylı kontaklar ve konektörler için uygun kılar.

Parça Geometrisi

İnce, karmaşık damgalama parçaları daha çabuk ısınır ve kalın parçalara göre deformasyona daha yatkındır. Keskin köşeler ve ince kesitler termal stres altında bükülmeye karşı özellikle hassastır.

Isıya Maruz Kalma Süresi

Kısa süreli yüksek ısı patlamaları (örneğin lehimleme veya kaynaklama sırasında) geçici genleşmeye neden olabilir ancak nadiren uzun süreli arızayla sonuçlanır. Ancak yüksek sıcaklıklara sürekli maruz kalmak sürünmeyi, oksidasyonu ve mekanik bozulmayı hızlandırabilir.

Yüzey İşlemleri

Kaplamalar, kaplama veya pasivasyon katmanları yüksek sıcaklık performansını artırabilir. Örneğin kalay veya nikel kaplama, bakır damgalama parçalarını oksidasyondan koruyarak ısı altında hem mekanik hem de elektriksel performansı koruyabilir.

Pratik Uygulamalar ve Sıcaklık Sınırları

Gerçek dünyadaki uygulamaları anlamak, bakır damgalama parçaları için pratik sıcaklık sınırlarını tanımlamaya yardımcı olur:

Elektrik Konnektörleri

Elektrik uygulamalarında bakır damgalama parçaları sıklıkla akım kaynaklı ısınmaya maruz kalır. Standart bakır konektörler 150–200°C'ye kadar sıcaklıkları güvenli bir şekilde işleyebilir. Daha yüksek sıcaklıktaki ortamlar için berilyum bakır veya nikel kaplı bakır sıklıkla tercih edilir.

Otomotiv Bileşenleri

Motorlardaki veya elektrik sistemlerindeki bakır parçalar 150°C ile 250°C arasında sıcaklıklara maruz kalabilir. Alaşımlı bakır, bu uygulamalarda boyutsal stabilite ve sürünmeye karşı direnç sağlamak için sıklıkla kullanılır.

Endüstriyel Ekipmanlar

Yüksek sıcaklıktaki endüstriyel makineler, bakır damgalama parçalarını 300°C veya daha yüksek sıcaklıklara maruz bırakabilir. Bu durumlarda özel ısıya dayanıklı alaşımlar, daha kalın geometriler veya ek soğutma önlemleri gerekir.

Elektronik ve Termal Yönetim

Bakır, mükemmel ısı iletkenliği nedeniyle soğutucularda yaygın olarak kullanılır. Isı yerel olarak yüksek olsa da, bakırın ısıyı hızlı bir şekilde dağıtma yeteneği, sıcak noktaları önleyerek çevredeki bileşenlerin bütünlüğünü korur.

Performansı Optimize Etmeye Yönelik Stratejiler

Çeşitli stratejiler, yüksek sıcaklıklar altında bakır damgalama parçalarının performansını en üst düzeye çıkarmaya yardımcı olabilir:

Malzeme Seçimi

Doğru bakır alaşımını seçmek çok önemlidir. Berilyum bakır, fosfor bronz veya nikel kaplı bakır, mekanik mukavemeti koruyabilir ve yüksek sıcaklıklarda oksidasyona karşı direnç gösterebilir.

Uygun Tasarım

- Eğilebilecek ince veya hassas bölümlerden kaçının.

- Stres konsantrasyonlarını azaltmak için keskin köşeler yerine yarıçaplar ekleyin.

- Boşluklar veya esnek bağlantılar ekleyerek montajlarda termal genleşmeye izin verin.

Yüzey İşlemleri

Nikel, kalay veya diğer ısıya dayanıklı malzemelerle kaplama oksidasyonu azaltabilir ve iletkenliği koruyabilir. Yüksek sıcaklıktaki kaplamalar aynı zamanda termal stresi ve aşınmayı da azaltabilir.

Termal Yönetim

Yüksek sıcaklık uygulamalarında, ısı emiciler, havalandırma veya termal arayüz malzemeleri gibi uygun soğutma stratejileri, bakır parçaların güvenli sıcaklık sınırlarını aşmasını önleyebilir.

Test ve Simülasyon

Sonlu eleman analizi (FEA) ve termal simülasyonlar, bakır damgalama parçalarının ısı altında nasıl davranacağını tahmin ederek mühendislerin deformasyona dirençli ve performansı koruyan bileşenler tasarlamasına yardımcı olabilir.

Ortak Zorluklar

Dikkatli tasarım ve malzeme seçimiyle bile bakır damgalama parçaları yüksek sıcaklıklar altında zorluklarla karşılaşabilir:

- Sürünme deformasyonu: Orta sıcaklıktaki uzun süreli stres, parça boyutlarını değiştirebilir.

- Oksidasyon ve renk değişikliği: Yüksek temperatures accelerate surface changes, which can affect electrical performance.

- Montaj sorunları: Bakır ve diğer malzemeler arasındaki farklı genleşme yanlış hizalamaya veya mekanik gerilime neden olabilir.

- Malzeme yorgunluğu: Tekrarlanan termal çevrim gücü azaltabilir ve zamanla çatlaklara yol açabilir.

Bu zorlukların üstesinden gelmek, malzeme bilimi, mühendislik tasarımı ve termal yönetimi birleştiren entegre bir yaklaşım gerektirir.

Çözüm

Bakır damgalama parçaları mükemmel termal ve elektriksel iletkenlik sunarak onları yüksek performanslı uygulamalarda paha biçilmez kılar. Bununla birlikte, yüksek sıcaklıklar altındaki performansları büyük ölçüde malzeme bileşimine, geometriye, yüzey işlemine ve termal yönetim stratejilerine bağlıdır. Mühendisler, bakırın ısıtıldığında nasıl davrandığını anlayarak ve riskleri azaltmak için tasarım uygulamaları uygulayarak, ısıya maruz kalan bileşenler için güvenilir performans, uzun vadeli dayanıklılık ve optimum verimlilik sağlayabilirler.

Saf bakırın yüksek sıcaklıklarda sınırlamaları olsa da, alaşımlı veya işlenmiş bakır damgalama parçaları zorlu termal koşullara dayanabilir. Doğru malzemeyi seçmek, tasarımı optimize etmek ve koruyucu önlemleri kullanmak, bakır damgalama parçalarını yalnızca işlevsel değil aynı zamanda ısı altında oldukça güvenilir hale getirebilir.

Yüksek sıcaklıktaki ortamlarda bakır damgalama parçaları tasarlayan veya kullanan herkes için dikkatli planlama, test etme ve malzeme seçimi çok önemlidir. Bu hususlar göz önünde bulundurulduğunda, bakır damgalama parçaları çok çeşitli endüstriyel, otomotiv ve elektronik uygulamalarda olağanüstü performans sunmaya devam edebilir.