Paslanmaz çelik damgalama parçaları otomotiv, elektronik, tıbbi cihazlar, inşaat ve ev aletleri dahil olmak üzere birçok endüstrinin temel bileşenleridir. Dayanıklılık, korozyon direnci ve hassas boyutlar sunarlar. Ancak, özellikle mevcut malzeme, süreç ve uygulamaların çeşitliliği göz önüne alındığında, doğru paslanmaz çelik damgalama parçalarını seçmek zor olabilir. Yanlış seçim yapmak maliyetlerin artmasına, parça arızasına veya performansın düşmesine neden olabilir. Bu makale doğru seçimi nasıl yapacağınıza dair pratik bir rehber sunmaktadır.

1. Uygulamayı Anlayın

Herhangi bir paslanmaz çelik damgalama parçasını seçmeden önce, amaçlanan uygulamayı açıkça tanımlamanız gerekir. Önemli hususlar şunları içerir:

- Yük ve stres gereksinimleri: Parça ağır yükler taşıyacak mı, tekrarlanan harekete dayanacak mı, yoksa yüksek gerilim altında mı çalışacak? Strese maruz kalan parçalar daha sert malzemeler ve daha sıkı kalite kontrolü gerektirir.

- Çevre koşulları: Parça neme, kimyasallara, aşırı sıcaklıklara veya dış mekan koşullarına maruz kalacak mı? Paslanmaz çelik kaliteleri korozyon direnci ve ısı toleransı açısından farklılık gösterir.

- İşlevsellik: Parçanın yapısal mı, dekoratif mi yoksa işlevsel mi olduğunu düşünün. Dekoratif parçalar yüzey kaplamasına öncelik verebilirken fonksiyonel parçalar sağlamlık ve hassasiyete ihtiyaç duyar.

Uygulamayı anlamak, malzeme ve süreç seçiminizin parçanın performans gereksinimleriyle uyumlu olmasını sağlar.

2. Doğru Paslanmaz Çelik Kalitesini Seçin

Paslanmaz çelik, her biri benzersiz özelliklere sahip birden fazla kaliteye sahiptir. Damgalamada kullanılan en yaygın üç tür şunlardır: östenitik, ferritik ve martensitik paslanmaz çelik .

A. Östenitik Paslanmaz Çelik (300 Serisi)

- Özellikler: Mükemmel korozyon direnci, iyi şekillendirilebilirlik, manyetik değildir.

- Avantajları: Karmaşık damgalama parçaları ve gıda sınıfı veya tıbbi uygulamalar için idealdir.

- Sınırlamalar: Martensitik kalitelere kıyasla daha düşük mukavemet; yapısal uygulamalar için daha kalın tabakalar gerekebilir.

B. Ferritik Paslanmaz Çelik (400 Serisi)

- Özellikler: Manyetik, orta derecede korozyon direnci, iyi mukavemet.

- Avantajları: Yüksek korozyon direncinin kritik olmadığı otomotiv ve endüstriyel uygulamalar için uygundur.

- Sınırlamalar: Daha az sünektir, derin çekme sırasında çatlayabilir.

C. Martensitik Paslanmaz Çelik

- Özellikler: Yüksek mukavemetli, orta derecede korozyon direnci, ısıl işlem görebilir.

- Avantajları: Kesici takımlar veya bağlantı elemanları gibi dayanıklılık ve aşınma direnci gerektiren uygulamalar için en iyisi.

- Sınırlamalar: Şekillendirilebilirlik zayıftır, karmaşık şekillerin damgalanması daha zordur.

Uygun kaliteyi seçmek damgalı parçalarınızın hem performans hem de uzun ömür beklentilerini karşılamasını sağlar.

3. Kalınlığı ve Boyutu Düşünün

paslanmaz çelik sacın kalınlığı damgalama işlemini önemli ölçüde etkiler. İnce levhaların karmaşık şekillere damgalanması daha kolaydır ancak yapısal dayanıklılıktan yoksun olabilir. Kalın levhalar dayanıklılık sunar ancak şekillendirilmesi daha zor olabilir ve alet aşınmasına daha yatkın olabilir.

- İnce sayfalar (0,2–1 mm): Dekoratif bileşenler veya hafif muhafazalar için uygundur.

- Orta boy sayfalar (1–3 mm): Şekillendirilebilirlik ve dayanıklılık arasındaki denge. Otomotiv panelleri ve braketlerinde yaygındır.

- Kalın sayfalar (3 mm ve üzeri): Ağır hizmet tipi yapısal parçalar için idealdir, ancak damgalama özel ekipman gerektirebilir.

Ek olarak, parçanın genel boyutu önemli. Daha büyük damgalı parçalar daha yüksek hassasiyette işleme ve pres kapasitesi gerektirebilirken, küçük karmaşık parçalar toleranslara ve ayrıntılara dikkat edilmesini gerektirir.

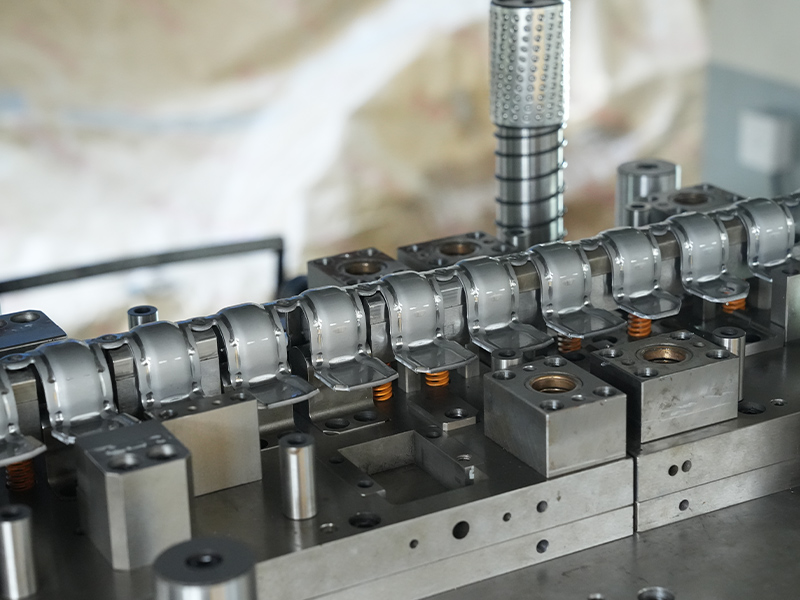

4. Damgalama Süreçlerini Anlayın

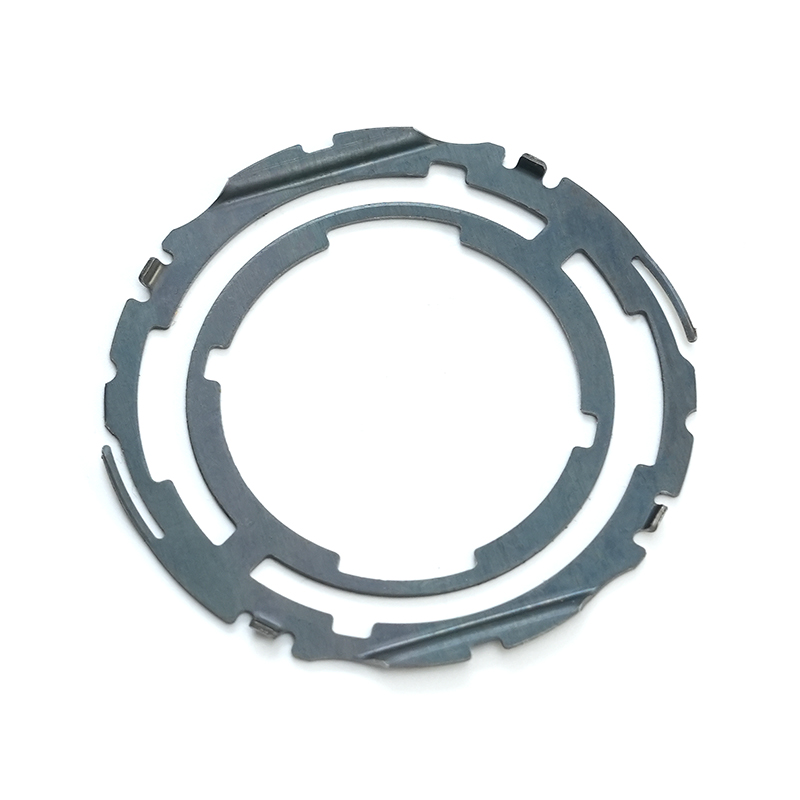

Paslanmaz çelik damgalama aşağıdakileri içeren çok yönlü bir işlemdir: kesme, delme, bükme, kabartma ve derin çekme . Her sürecin malzeme seçimi ve tasarımı için sonuçları vardır.

- Körleme: Bir levhadan parçaların kesilmesi. Minimum stres; düz veya basit şekiller için uygundur.

- Delme: Delikler veya kesikler oluşturmak; Çapakları önlemek için malzeme kalınlığını ve sertliğini göz önünde bulundurun.

- Bükme: Çatlamayı önlemek için minimum bükülme yarıçapının anlaşılmasını gerektirir.

- Kabartma: Desen ekleme; tekdüze kalınlık ve deformasyona dirençli bir kalite gerektirir.

- Derin Çekme: Karmaşık 3 boyutlu şekiller oluşturur; doğruluk için yüksek sünekliğe ve düşük geri esnemeye ihtiyaç duyar.

Doğru prosesin seçilmesi parçanın karmaşıklığına, malzeme özelliklerine ve nihai uygulamaya bağlıdır.

5. Toleransları ve Hassasiyet Gereksinimlerini Değerlendirin

Paslanmaz çelik damgalama yüksek hassasiyet sağlayabilir ancak toleranslar işleme, işleme ve malzeme kalitesine bağlı olarak değişir. Aşağıdakileri göz önünde bulundurun:

- Kritik boyutlar: Montaj veya işlevsellik için kesin boyutların gerekli olduğu alanları belirleyin.

- Geri yaylanma: Paslanmaz çelik, büküldükten sonra boyutları hafifçe değiştirerek "geri yayılma" eğilimindedir. Östenitik tipler gibi bazı kalitelerin geri esneme oranı daha yüksektir.

- Tutarlılık: Seri üretim için tedarikçinizin partiler arasında sıkı toleransları koruyabildiğinden emin olun.

Tolerans gereksinimlerinin net bir şekilde anlaşılması malzeme seçimine, takım tasarımına ve kalite kontrol yöntemlerine rehberlik edecektir.

6. Yüzey İşlem Hususları

surface finish of stainless steel stamping parts affects both aesthetics and functionality. Common finishes include:

- Cilalı: Pürüzsüz, parlak, sıklıkla dekoratif veya görünür bileşenler için kullanılır.

- Fırçalanmış: Mat bir görünüm sunar; parmak izlerini ve küçük çizikleri gizler.

- Mat veya boncuk püskürtmeli: Bazı uygulamalarda yansımayı azaltır ve korozyon direncini artırır.

- Kaplamalı veya kaplamalı: Ek koruma veya estetik sağlar; kaplamaların damgalamayı etkileyip etkilemediğini düşünün.

Kaplamanın uygulamaya uygun hale getirilmesi uzun ömür sağlar ve korozyon veya aşınma riskini azaltır.

7. Korozyon Direncini Değerlendirin

Paslanmaz çelik bile korozyona karşı dayanıklı değildir. Çevre koşullarını karşılayan bir kalitenin seçilmesi kritik öneme sahiptir:

- Östenitik 304: İç mekan veya hafif aşındırıcı ortamlar için mükemmeldir.

- Östenitik 316: Molibden içeriği nedeniyle denizcilik veya son derece aşındırıcı uygulamalar için daha iyidir.

- Ferritik 430: Kuru, iç mekan koşulları için uygundur ancak ıslak ortamlar için uygun değildir.

Korozyon direnci aynı zamanda şunlara da bağlıdır: damgalama sonrası bitirme ve kenarların, köşelerin veya çapakların uygun şekilde işlenip işlenmediği.

8. Diğer Süreçlerle Uyumluluğu Kontrol Edin

Bazen damgalanmış paslanmaz çelik parçalar aşağıdakiler de dahil olmak üzere ikincil işlemlere tabi tutulur:

- Kaynak: 304 gibi bazı kaliteler kolayca kaynaklanır; Martensitik kaliteler özel işlem gerektirir.

- Isıl işlem: Martensitik ve bazı ferritik kaliteler dayanıklılık açısından sertleştirilebilir.

- Kaplama veya boyama: Yapışmayı sağlamak ve korozyonu önlemek için yüzey hazırlığı çok önemlidir.

Damgalama parçasının diğer işlemlerle nasıl etkileşime girdiğini anlamak, daha sonra uyumluluk sorunlarını önler.

9. Maliyet ve Kullanılabilirliği Göz önünde bulundurun

Malzeme performansı önemli olsa da maliyet ve tedarik bulunabilirliği de pratik kaygılardır:

- Sınıf maliyetleri: 316 gibi yüksek performanslı kaliteler 304 veya 430'dan daha pahalıdır.

- Sac kalınlığı: Daha kalın levhalar malzeme maliyetini ve damgalama zorluğunu artırır.

- Alet gereksinimleri: Karmaşık tasarımlar, ön maliyetleri artıran özel kalıplara ihtiyaç duyabilir.

Maliyeti performansla dengelemek, güvenlik veya işlevsellikten ödün vermeden en iyi değeri elde etmenizi sağlar.

10. Güvenilir Tedarikçilerle Çalışın

Son olarak, doğru paslanmaz çelik damgalama parçasını seçmek çoğu zaman şu anlama gelir: tedarikçi kalitesi . Aşağıdakileri sunan tedarikçileri arayın:

- Deneyim: Paslanmaz çelik damgalamada kanıtlanmış uzmanlığa sahip yıllar.

- Kalite güvencesi: ISO veya diğer sertifikasyon standartları ve denetim raporları.

- Teknik destek: Malzeme seçimi, tasarım optimizasyonu ve süreç önerileri konusunda yardım.

- Kapasite: Sipariş hacminizi yönetebilme ve tutarlılığı koruyabilme yeteneği.

Güvenilir bir tedarikçi, zayıf toleranslar, tutarsız yüzeyler veya malzeme kusurları gibi yaygın sorunların önlenmesine yardımcı olur.

11. Seçim İçin Pratik İpuçları

- Numune isteyin tam ölçekli üretimden önce.

- Malzeme sertifikalarını doğrulayın Dereceyi ve mekanik özellikleri doğrulamak için.

- Tasarım zorluklarını tartışın Damgalama sorunlarını önlemek için tedarikçinizle erken iletişime geçin.

- Yaşam döngüsü maliyetlerini göz önünde bulundurun : bakım, korozyon koruması ve değiştirme sıklığı.

- Gelecekteki ölçeklenebilirliği planlayın üretim hacmi artarsa.

Çözüm

Doğru paslanmaz çelik damgalama parçalarını seçmek, malzeme özellikleri, tasarım gereksinimleri, üretim süreçleri, çevre koşulları ve maliyet hususları arasında dikkatli bir denge gerektirir. Uygulamayı anlayarak, uygun paslanmaz çelik kalitesini seçerek, kalınlık ve boyutu dikkate alarak, damgalama süreçlerini ve toleranslarını değerlendirerek ve güvenilir bir tedarikçiyle çalışarak her türlü uygulama için yüksek kaliteli, dayanıklı ve verimli parçalar sağlayabilirsiniz.

Seçim aşamasında bilinçli kararlar vermek, üretim sorunlarını azaltır, parça ömrünü uzatır ve son kullanım ortamında en iyi performansı sunar.