Modern Üretimde Paslanmaz Çelik Damgalama Parçalarının Anlaşılması

Paslanmaz çelik damgalama parçaları paslanmaz çelik sacların mekanik presler ve özel aletlerle şekillendirilmesiyle üretilen hassas şekillendirilmiş bileşenlerdir. Bu parçalar, sağlamlıkları, korozyona dayanıklılıkları ve boyutsal stabiliteleri nedeniyle otomotiv, elektronik, tıbbi cihazlar, endüstriyel ekipmanlar ve tüketici ürünlerinde yaygın olarak kullanılmaktadır. Genel metal şekillendirmenin aksine, paslanmaz çelik damgalama, uygun ölçekte tutarlı kalite elde etmek için malzeme özelliklerinin, takım tasarımının ve süreç parametrelerinin dikkatli bir şekilde kontrol edilmesini gerektirir.

Üreticiler, sıkı toleranslara, tekrarlanabilirliğe ve uzun hizmet ömrüne sahip yüksek hacimli üretime ihtiyaç duyduklarında paslanmaz çelik damgalama parçalarını tercih ediyor. Proses, mekanik strese ve çevreye maruz kalmaya dayanması gereken braketler, klipsler, muhafazalar, terminaller, koruyucu bileşenler ve yapısal takviyeler için çok uygundur.

Damgalama Uygulamalarında Kullanılan Temel Paslanmaz Çelik Kaliteleri

Başarılı damgalama için doğru paslanmaz çelik kalitesinin seçilmesi kritik öneme sahiptir. Her sınıf farklı şekillendirme özellikleri, korozyon direnci seviyeleri ve maliyet hususları sunar. En sık kullanılan kaliteler, şekillendirilebilirliği mekanik performansla dengeler.

- 304 paslanmaz çelik, mükemmel korozyon direnci, iyi sünekliği ve geniş bulunabilirliği nedeniyle paslanmaz çelik damgalama parçaları için en popüler seçimdir.

- 316 paslanmaz çelik, kimyasallara ve tuzlu suya karşı gelişmiş direnç sunarak denizcilik, tıbbi ve gıda işleme bileşenleri için uygun hale getirir.

- 430 paslanmaz çelik, manyetik özellikler ve daha düşük malzeme maliyetleri gerektiğinde sıklıkla kullanılan ferritik bir kalitedir.

Malzeme kalınlığı, tane yönü ve yüzey kalitesi de damgalama performansını etkiler. Daha ince ölçüler şekillendirilebilirliği artırırken, tutarlı tane yönelimi şekillendirme sırasında çatlamayı ve distorsiyonu azaltır.

Çekirdek Paslanmaz Çelik Damgalama Süreçleri Açıklandı

Paslanmaz çelik damgalama parçaları, genellikle tek bir üretim hattında birleştirilen çeşitli şekillendirme teknikleri kullanılarak üretilir. Proses seçimi parça geometrisine, üretim hacmine ve tolerans gerekliliklerine bağlıdır.

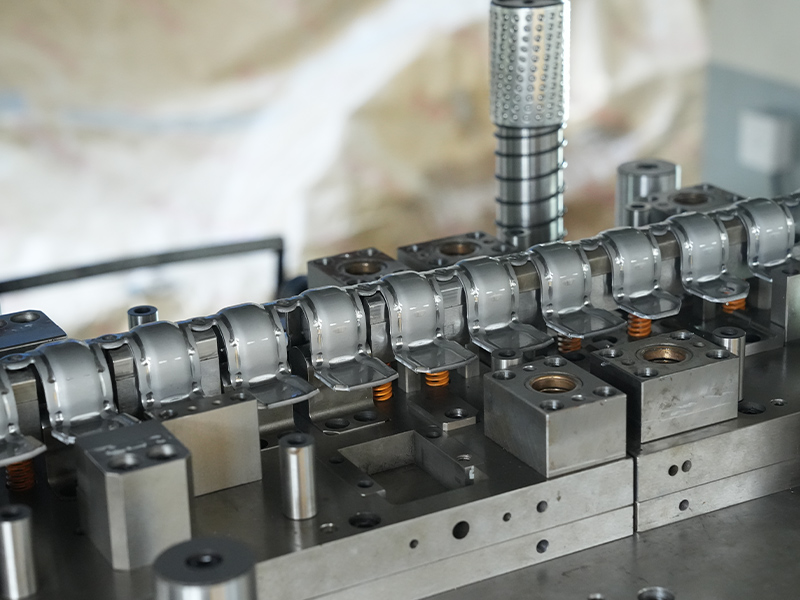

Progresif Kalıp Damgalama

Aşamalı damgalama, kesme, delme, bükme ve şekillendirme gibi birden fazla işlemi gerçekleştirmek için tek bir kalıp içindeki bir dizi istasyonu kullanır. Bu yöntem, karmaşık şekillere ve dar toleranslara sahip yüksek hacimli paslanmaz çelik parçaların preslenmesi için idealdir. Elleçlemeyi en aza indirir, çevrim süresini azaltır ve tutarlı parça kalitesi sağlar.

Derin Çekme

Derin çekme, paslanmaz çelik damgalama parçalarının (yuvalar veya silindirik bileşenler gibi) çaplarına göre önemli bir derinlik gerektirdiği durumlarda kullanılır. İşlem sırasında yırtılma veya kırışmayı önlemek için uygun yağlama, çekme oranları ve malzeme seçimi çok önemlidir.

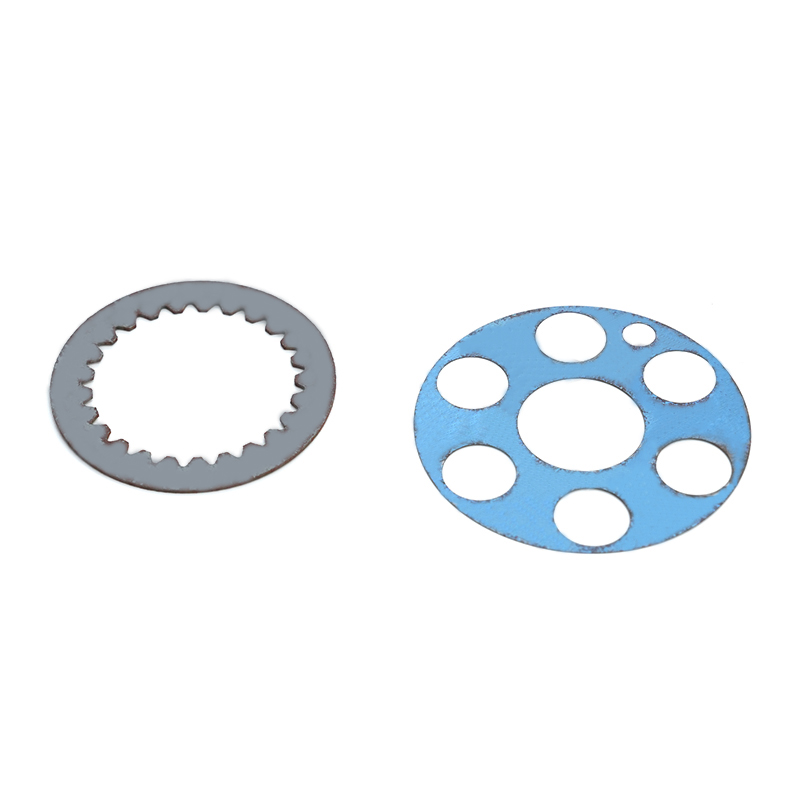

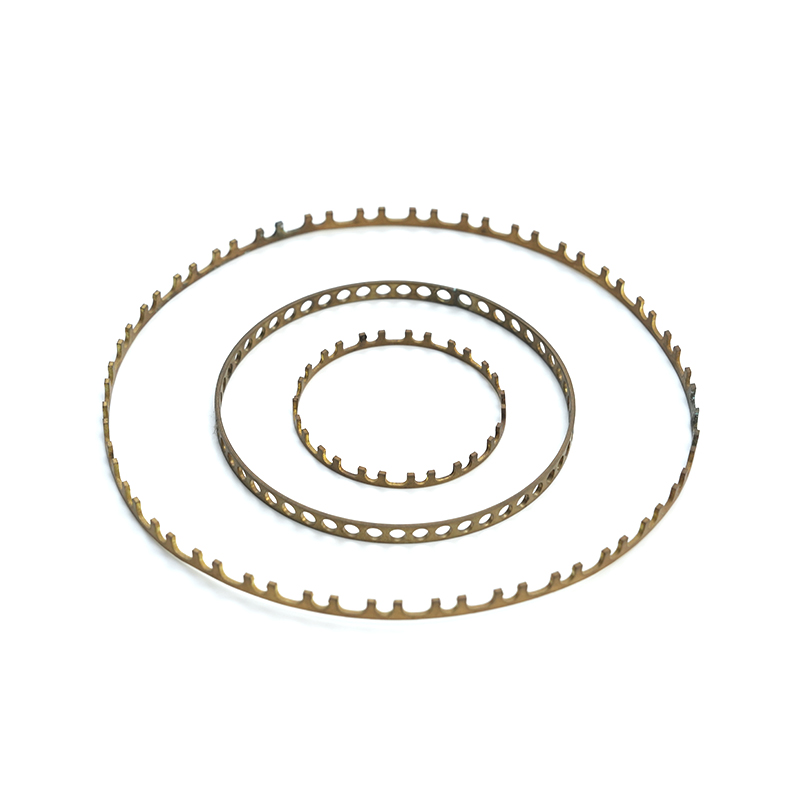

İnce Kesme

İnce kesme, pürüzsüz kenarlara ve minimum çapaklara sahip parçalar üretir; bu da onu yüksek hassasiyet ve mükemmel kenar kalitesi gerektiren paslanmaz çelik bileşenler için uygun hale getirir. Bu işlem genellikle dişliler, kilitleme mekanizmaları ve güvenlik açısından kritik parçalar için kullanılır.

Paslanmaz Çelik Damgalama için Takım Tasarımıyla İlgili Hususlar

Takım tasarımı, paslanmaz çelik damgalama parçalarının verimliliğini, ömrünü ve çıktı kalitesini doğrudan etkiler. Paslanmaz çelik, karbon çeliğinden daha sert ve aşındırıcı olduğundan, kalıpların dayanıklılık ve hassasiyet için tasarlanması gerekir.

- Kalıp malzemeleri genellikle aşınmaya ve deformasyona direnmek için sertleştirilmiş takım çeliği veya karbür kesici uçlar içerir.

- Zımba ve kalıp arasında uygun açıklık, çapak oluşumunu ve takım stresini azaltmak için kritik öneme sahiptir.

- Sıyırma ve yönlendirme sistemleri hizalamayı korumaya ve malzeme bozulmasını önlemeye yardımcı olur.

İyi tasarlanmış takımlar aksama süresini azaltır, parça tutarlılığını artırır ve paslanmaz çelik damgalama parçaları için uzun vadeli üretim maliyetlerini düşürür.

Damgalama Parçalarında Tolerans Kontrolü ve Hassasiyet

Hassasiyet, paslanmaz çelik damgalama parçalarının ana avantajlarından biridir. Sıkı toleranslara ulaşmak, malzeme özellikleri, pres doğruluğu ve takım kalitesi arasında koordinasyon gerektirir. Tipik toleranslar, parçanın karmaşıklığına ve kalınlığına bağlı olarak ±0,05 mm ile ±0,1 mm arasında değişir.

| Kalınlık Aralığı | Ulaşılabilir Tolerans | Tipik Uygulamalar |

| 0,3–0,8 mm | ±0,05 mm | Elektronik, terminaller |

| 0,8–2,0 mm | ±0,1 mm | Otomotiv braketleri |

Tutarlı tolerans kontrolü montaj sorunlarını azaltır ve seri üretim ortamlarında değiştirilebilirliği artırır.

Paslanmaz Çelik Damgalama Parçaları için Yüzey İşlem Seçenekleri

Damgalamadan sonra yüzey bitirme işlemi, paslanmaz çelik damgalama parçalarının görünümünü, korozyon direncini ve işlevselliğini artırır. Bitirme yöntemi, parçanın son kullanım gereksinimleriyle uyumlu olmalıdır.

- Çapak alma keskin kenarları ortadan kaldırır ve taşıma ve montaj sırasında güvenliği artırır.

- Parlatma, görünür bileşenler için yüzey pürüzsüzlüğünü ve estetik çekiciliği artırır.

- Pasivasyon, yüzey kirleticilerini ortadan kaldırarak korozyon direncini artırır.

Doğru son işlem prosesinin seçilmesi, ürünün ömrünü uzatabilir ve bakım gereksinimlerini azaltabilir.

Paslanmaz Çelik Damgalamada Kalite Kontrol Uygulamaları

Özellikle düzenlemeye tabi endüstrilerde, paslanmaz çelik damgalama parçalarında tutarlılığın korunması için kalite kontrolü şarttır. Denetim yöntemleri yalnızca son aşamada uygulanmak yerine üretim süreci boyunca entegre edilir.

Yaygın kalite kontrol uygulamaları arasında kumpas veya koordinat ölçüm makineleri kullanılarak boyutsal inceleme, yüzey kusurlarına yönelik görsel kontroller ve sertifika kayıtları aracılığıyla malzeme doğrulaması yer alır. İstatistiksel süreç kontrolü genellikle eğilimleri izlemek ve kusurlar ortaya çıkmadan sapmaları önlemek için uygulanır.

Damgalama Projeleri için Maliyet Faktörleri ve Tasarım Optimizasyonu

Paslanmaz çelik damgalama parçalarının maliyeti, malzeme kalitesine, kalınlığına, işleme karmaşıklığına ve üretim hacmine bağlıdır. Takım yatırımı önemli olsa da, hacim arttıkça birim maliyetler hızla düşer.

Tasarım optimizasyonu maliyetlerin azaltılmasında önemli bir rol oynar. Bükümleri basitleştirmek, eşit duvar kalınlığını korumak ve ikincil işlemleri en aza indirmek, performanstan ödün vermeden üretim verimliliğini önemli ölçüde artırabilir.

Endüstrilerde Pratik Uygulamalar

Paslanmaz çelik damgalama parçaları, dayanıklılığı üretim verimliliğiyle birleştirdikleri için çeşitli endüstrilerde kullanılmaktadır. Otomotiv üretiminde yapısal bütünlüğü ve güvenlik sistemlerini desteklerler. Elektronikte koruma, topraklama ve hassas bağlantı sağlarlar. Tıbbi ve gıda işleme endüstrileri hijyen, korozyon direnci ve uzun vadeli güvenilirlik açısından paslanmaz çelik damgalama parçalarına güvenmektedir.

Paslanmaz çelik damgalamanın teknik ve pratik yönlerini anlamak, mühendislerin ve alıcıların bilinçli kararlar almasına yardımcı olarak parçaların bütçe ve üretim zaman çizelgeleri dahilinde kalarak performans beklentilerini karşılamasını sağlar.