Bakır Damgalama Parçalarını ve Endüstri Kullanımlarını Anlamak

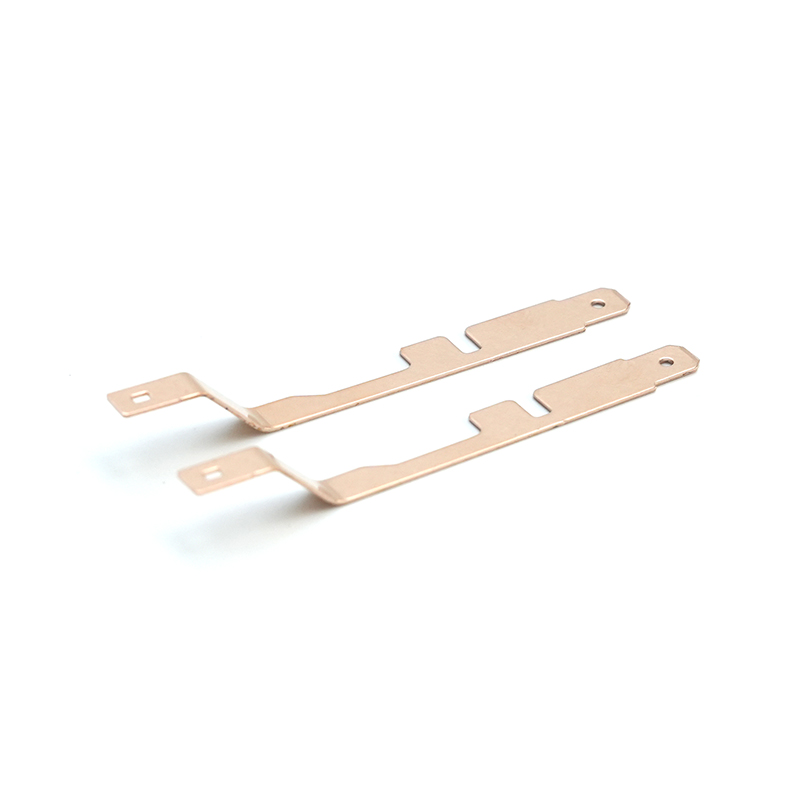

Bakır damgalama parçaları bakır veya bakır alaşımlı levhaların belirli şekillere damgalanmasıyla oluşturulan hassas biçimde şekillendirilmiş bileşenlerdir. Mükemmel elektrik iletkenlikleri, termal performansları ve korozyon dirençleri onları birçok sektörde vazgeçilmez kılmaktadır. Genel metal parçaların aksine, bakır damgalama parçaları, elektrik sistemlerindeki ve yüksek çevrimli mekanik aksamlardaki rolleri nedeniyle sıkı boyut kontrolü ve yüzey kalitesi gerektirir.

Bakır damgalama parçalarına büyük ölçüde güvenen endüstriler şunları içerir:

- Elektrik ve elektronik - konektörler, terminaller ve baralar için;

- Otomotiv — sensörler, röleler, kontaklar ve EV akü sistemleri için;

- Telekomünikasyon - RF konektörleri ve iletken kalkanlar için;

- Endüstriyel makineler — aşınmaya dayanıklı kontaklar ve ısı emiciler için.

Bakır Damgalama Parçaları İçin Malzeme Seçimi

Doğru bakır malzemenin seçilmesi damgalama performansı ve son kullanım işlevselliği açısından kritik öneme sahiptir. Malzeme özellikleri şekillendirilebilirliği, mukavemeti, iletkenliği ve maliyeti etkiler. Yaygın bakır malzemeleri arasında saf bakır ve pirinç ve bronz gibi bakır alaşımları bulunur.

Saf Bakır Sınıfları

Saf bakır (C11000, C10100 serisi), mühendislik metalleri arasında en yüksek elektrik ve termal iletkenliği sunar. Minimum direncin kritik olduğu güç konnektörleri ve yüksek akım baraları için idealdir. Bununla birlikte, saf bakırın çekme mukavemeti birçok alaşımla karşılaştırıldığında daha düşüktür ve damgalama sırasında çatlamayı önlemek için dikkatli bir proses kontrolü gerektirir.

Yaygın Bakır Alaşımları: Pirinç ve Bronz

Pirinç (bakır-çinko) ve bronz (bakır-kalay) gibi bakır alaşımları, makul iletkenliği korurken gücü ve aşınma direncini artırır. Pirinç, şekillendirilebilirlik ve mekanik mukavemet dengesi nedeniyle terminaller ve yaylı kontaklar için sıklıkla kullanılır. Bronz varyantlar, gelişmiş korozyon direnci veya sürtünme performansı gerektiren ortamlar için seçilir.

Bakır Damgalama Parçaları için Tasarım İlkeleri

Bakır damgalama parçaları için etkili tasarım, basit şekillerin ötesine geçer. İyi tasarım üretilebilirliği kolaylaştırır, hurdayı azaltır ve işlevsel performans sağlar. Aşağıdaki ilkeler mühendislere parça geliştirme sırasında rehberlik eder:

- Düzgün Duvar Kalınlığını Koruyun: Düzensiz kalınlık, şekillendirme sırasında yırtılmalara veya geri esnemeye neden olabilir.

- Keskin İç Köşelerden Kaçının: Malzeme akışını iyileştirmek ve gerilim konsantrasyonlarını azaltmak için yarıçapları kullanın.

- Çapakları ve Keskin Kenarları En Aza İndirin: İkincil çapak alma maliyetlerini azaltmak için toleransları ve son işlem gereksinimlerini belirtin.

- Geri Yaylanma Etkilerini Göz önünde bulundurun: Bakır alaşımları oluşturulduktan sonra geri yaylanabilir; tasarım ödenekleri bunu telafi eder.

Tolerans ve Özellik Teknik Özellikleri

Bakır damgalama parçaları, diğer mekanik veya elektrik düzenekleriyle eşleşmesi nedeniyle sıklıkla sıkı toleranslar gerektirir. Toleransları işleve göre belirtin (örneğin, mevcut kapasiteyi etkileyen temas genişlikleri veya muhafazalara uyan pim çapları). Daha sıkı toleranslar, takım karmaşıklığını ve maliyetini artırabilir; bu nedenle tasarım ihtiyaçları ile üretim fizibilitesini dengeleyin.

Bakır Damgalama Parçaları İçin Üretim Süreçleri

Bakır damgalama, düz levha veya rulo malzemenin kalıplar ve presler kullanılarak karmaşık parçalara dönüştürülmesini içerir. Çeşitli proses varyasyonları farklı hacimlere ve geometrilere uygundur:

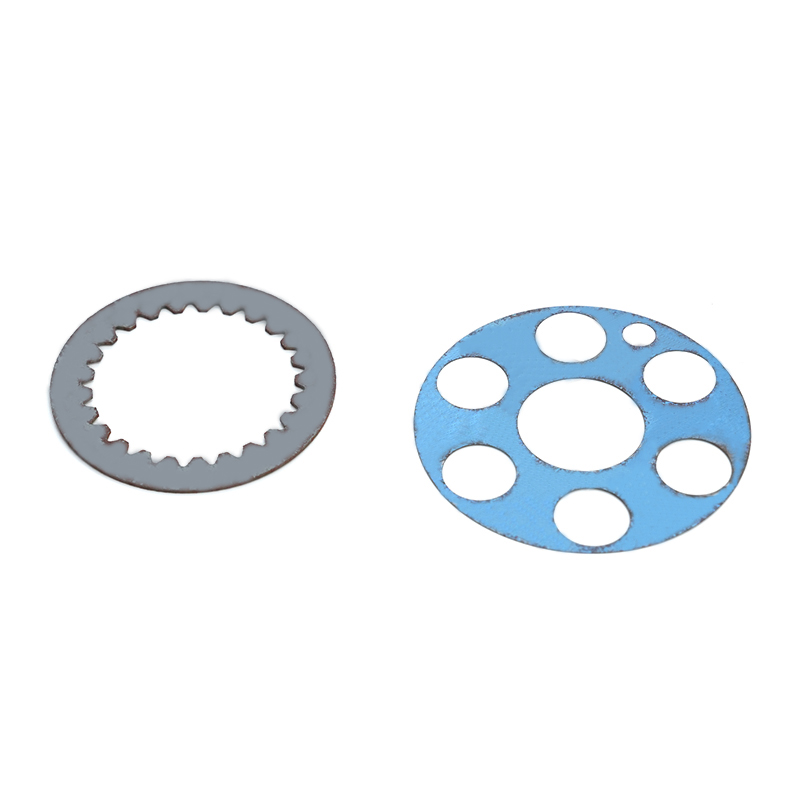

Körleme ve Delme

Boşaltma, bir levha veya bobinden ilk şekli keser. Delme, delikler veya iç kesikler oluşturur. Bu işlemler genellikle tekrarlanabilir özellikler üretmek için progresif kalıpların ilk aşamalarında meydana gelir. Yüksek hassasiyetli kesme, çapak oluşumunu azaltır ve sonraki şekillendirme kalitesini artırır.

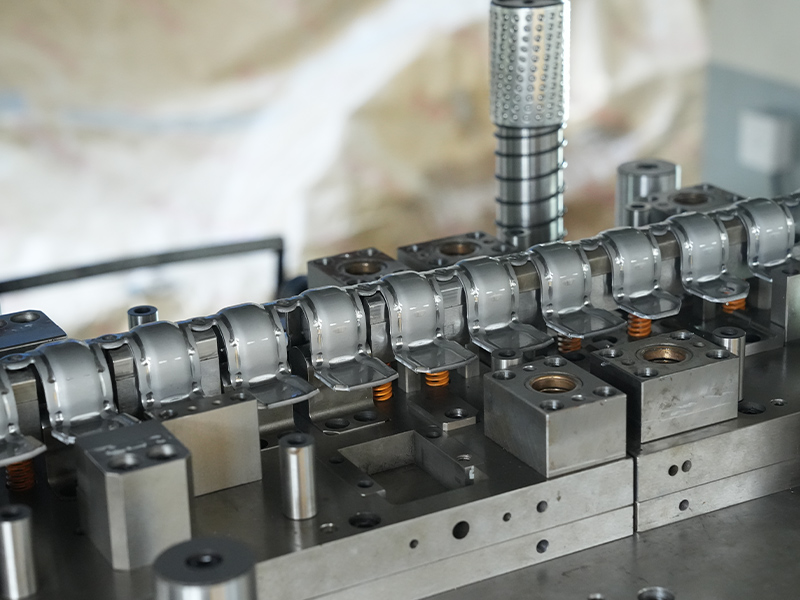

Progresif Kalıp Damgalama

Aşamalı kalıp damgalama, tek bir kalıp seti üzerinde bir dizi istasyon kullanır. Her istasyon, tek bir pres döngüsünde komple parçalar oluşturmak için bükme, basma veya şekillendirme gibi işlemleri ekler. Aşamalı damgalama, hızı ve tekrarlanabilirliği nedeniyle yüksek hacimler için idealdir, ancak takım maliyetleri basit kalıplardan daha yüksektir, bu da onu orta ve büyük üretim çalışmaları için en iyi seçenek haline getirir.

Hassas Kenarlar için İnce Kesme

İnce kesme, çok düzgün kenarlar ve sıkı boyut kontrolü gerektiren parçalar için özel bir işlemdir. Distorsiyonu azaltmak için yüksek basınçlı hassas işlenmiş kalıplar kullanır. Geleneksel damgalamadan daha pahalı olmasına rağmen, ince kesme, kritik elektrik kontakları veya hassas mekanik bileşenler için uygun, mükemmel geometrik doğruluğa sahip parçalar üretir.

Bakır Damgalama için Kalıp ve Pres Seçimi

Takımların ve preslerin seçimi üretim kalitesini, çevrim süresini ve maliyeti doğrudan etkiler. Bakır malzemeler iyi sünekliğe sahiptir ancak hızla sertleşebilir, bu nedenle takımların sağlam ve hassas şekilde hizalanması gerekir.

Kalıp Malzemeleri ve Kaplamalar

A2 veya D2 gibi yüksek karbonlu takım çelikleri, aşınma direnci ve tokluk nedeniyle damgalama kalıplarında yaygındır. Yüksek hacimlerde takım çelikleri, sürtünmeyi azaltmak ve ömrünü uzatmak için TiN veya DLC gibi kaplamalar alabilir. İnce kesme kalıpları sıklıkla daha sert malzemeler ve daha sık bakım gerektirir.

Bakır Damgalama Pres Çeşitleri

Mekanik presler, aşamalı damgalama için yüksek hız ve tekrarlanabilirlik sunar. Hassas işlemler veya daha uzun stroklar için hidrolik presler seçilebilir. Servo presler değişken hız ve bekleme süresi için programlanabilir kontrol sağlar, bu da karmaşık geometriler için şekillendirme kontrolünü geliştirir.

Bakır Damgalama Parçaları İçin Kalite Kontrol ve Muayene

Kalite güvencesi, bakır damgalama parçalarının belirtilen performans kriterlerini karşılamasını sağlar. Sağlam bir denetim planı, parça güvenilirliğini artırırken hurda ve yeniden işlemeyi azaltır.

Boyutsal Muayene

Kritik boyutları doğrulamak için kalibre edilmiş göstergeler, CMM (Koordinat Ölçüm Makinesi) veya optik karşılaştırıcılar kullanın. Yüksek hacimli çalışmalar için otomatik görüntü sistemleri, sapmaları erken yakalamak amacıyla özellikleri hat üzerinde inceleyebilir.

Yüzey İşlemi ve Çapak Kontrolü

Yüzey kalitesi elektrik kontak direncini ve montaj uyumunu etkiler. Yüzeyleri çizik, çukur veya çapak açısından inceleyin. Tamburlama, fırçalama veya mikro çapak alma işlemleri yoluyla çapak alma gerekli olabilir. Netlik sağlamak için yüzey kalitesi gereksinimlerini mikron (Ra) cinsinden belirtin.

Mekanik ve Elektrik Testleri

Uygulamaya bağlı olarak çekme mukavemeti, bükülme performansı ve iletkenlik açısından test yapın. Elektrik kontakları yük altında temas direnci açısından test edilmelidir. Tekrarlanabilirliği ve müşteri standartlarına uygunluğu sağlamak için test protokollerini belgeleyin.

Maliyet Faktörleri ve Teslim Süresi Hususları

Maliyeti ve teslim sürelerini projenin erken safhalarında tahmin etmek, gerçekçi beklentilerin belirlenmesine yardımcı olur. Birincil maliyet etkenleri arasında malzeme türü, parça karmaşıklığı, takım tasarımı ve üretim hacmi yer alır. Bakır alaşımları çelik veya alüminyumdan daha pahalı olma eğilimindedir; bu nedenle tasarım optimizasyonu israfı azaltabilir ve maliyetleri düşürebilir.

| Maliyet Faktörü | Etki | Notlar |

| Malzeme Türü | Yüksek | Alaşımlar ve saf bakır |

| Takım Karmaşıklığı | Yüksek | Progresif ve basit kalıplar |

| Üretim Hacmi | Orta | Ölçek ekonomileri |

| Denetim Gereksinimleri | Orta | Hat içi ve son muayene karşılaştırması |

Teslim süresi takım tasarımı ve onay döngülerinden etkilenir. Özel progresif kalıplar birkaç haftalık tasarım ve deneme çalışmaları gerektirebilirken, basit damgalama araçları daha hızlı teslim edilebilir. Tedarikçilerle erken etkileşim, gecikmelerin azaltılmasına yardımcı olur.

Doğru Bakır Damgalama Tedarikçisini Seçmek

Bakır damgalama konusunda uzmanlığa sahip bir tedarikçiyi seçmek, kaliteyi ve zamanında teslimatı garanti eder. Potansiyel iş ortaklarını takım yetenekleri, malzeme deneyimi, üretim kapasitesi ve denetim sistemlerine göre değerlendirin. Büyük çalışmalara başlamadan önce yetenekleri doğrulamak için örnekler veya prototipler isteyin.